Wspólnie projektujemy: Sygnalizator przegrzania LM317

W długim wątku dotyczącym wspólnego projektowania na pozór prościutkiego zasilacza ze stabilizatorem LM317 omówiliśmy szereg ważnych zagadnień, a spośród najbardziej istotnych zostało jeszcze jedno. Warto pomyśleć nad kwestią sygnalizacji przegrzania i zadziałania ogranicznika termicznego w LM317.

W cyklu Wspólnie projektujemy budujemy prosty zasilacz warsztatowy. Wprowadzeniem był artykuł: Projektowanie zasilacza liniowego. Dalsze informacje są tutaj oraz w kolejnych artykułach serii.

W czerwcu 2024 przedstawione było kolejne zadanie konkursowe oznaczone YK014: Zaproponuj sposób sygnalizacji, że stabilizator LM317 przekroczył granicę przegrzania lub sygnalizacji, że zbliża się do granicy przegrzania i ograniczania prądu i napięcia.

Oto wprowadzenie do tego zadnia: ważną zaletą scalonego stabilizatora LM317 i pokrewnych, jest obecność wbudowanego zabezpieczenia – ogranicznika termicznego. Obwód ten powoduje ograniczenie, zmniejszenie prądu wyjściowego, gdy scalona struktura osiągnie górną dopuszczalną temperaturę. Jest to ogranicznik o działaniu płynnym, a nie skokowym. Osiągnięcie maksymalnej temperatury nie powoduje nagłego całkowitego wyłączenia, tylko płynne ograniczenie – zmniejszenie prądu, a to w praktyce oznacza też zmniejszenie napięcia wyjściowego. To jest istotna zaleta, ponieważ dzięki takiemu zabezpieczeniu nie sposób zepsuć tego scalonego stabilizatora wskutek przegrzania.

Jest to zaleta, ale w praktyce oznacza problem. Otóż układ stabilizatora w żaden sposób nie sygnalizuje, że ogranicznik termiczny działa, czyli że zmniejsza prąd i napięcie wyjściowe. Praktyka pokazuje, że łatwo tego nie zauważyć nawet wtedy, gdy w zasilaczu jest zamontowany woltomierz, pokazujący napięcie wyjściowe. A to oznacza tracenie czasu na szukanie problemu w zasilanym układzie, a nie w zasilaczu.

Jednak część Czytelników może się zastanawiać, czy niezbędny jest taki dodatkowy obwód kontroli temperatury? Czy nie wystarczy wcześniej omawiany sygnalizator braku stabilizacji, opisany w zadaniu YK010?

Otóż nie. Analizowany wcześniej sygnalizator braku stabilizacji nie wystarczy, ponieważ tam obiektem naszego zainteresowania były tętnienia oraz zbyt małe napięcie UDO na stabilizatorze.

Teraz chodzi o coś zdecydowanie innego. Otóż zadziałanie ogranicznika termicznego nie musi i raczej nie będzie się wiązać ani z pojawieniem się tętnień w napięciu wyjściowym, ani tym bardziej z nadmiernym zmniejszeniem się napięcia UDO na stabilizatorze (a wprost przeciwnie).

Dobre profesjonalne zasilacze są projektowane z odpowiednim zapasem, żeby przegrzanie nie nastąpiło. Natomiast w dobrym amatorskim zasilaczu bardzo potrzebny jest omawiany teraz układ kontroli temperatury, ponieważ takie zasilacze często projektowane są w sposób „oszczędnościowy”, żeby nie powiedzieć przypadkowy.

Jakiś prosty obwód kontroli temperatury przyda się już w tanim amatorskim zasilaczu warsztatowym na popularnej kostce LM317 lub podobnej. W takim przypadku przegrzanie nie spowoduje uszkodzenia, a jedynie czasowe zmniejszenie napięcia i prądu.

Ale problem przegrzania jest dużo poważniejszy w takich zasilaczach, gdzie głównym elementem regulacyjnym nie jest układ scalony, tylko tranzystor lub zestaw tranzystorów.

Tranzystor nie ma obwodów zabezpieczenia termicznego i przy zbyt dużej mocy strat ulegnie przegrzaniu, prawdopodobnie nawet nieodwracalnemu przebiciu, co dodatkowo spowoduje pojawienie się na wyjściu maksymalnego napięcia, czyli zniszczy też zasilany układ, być może kosztowny i cenny.

Omawiany teraz problem przegrzania dotyczy więc wszelkich amatorskich zasilaczy liniowych, także tych lepszych, droższych i potężniejszych. Dlatego naprawdę warto rozważyć różne możliwości kontroli i pomiaru temperatury. Być może także w kontekście inteligentnego sterowania wentylatorem chłodzącym radiator.

Pomiar temperatury struktury?

Na razie omawiamy zasilacze z kostką LM317 oraz pokrewnymi stabilizatorami scalonymi. Nie możemy w nich mierzyć na bieżąco temperatury scalonej struktury, zresztą nie wiadomo dokładnie, przy jakiej temperaturze zaczyna działać ogranicznik, a ta informacja jest kluczowa.

Na pewno występują jakieś różnice – rozrzut parametrów miedzy egzemplarzami z różnych serii i od różnych producentów. Niemniej każdy egzemplarz stabilizatora ma jakąś temperaturę zadziałania ogranicznika cieplnego, zapewne około +150 stopni z rozrzutem co najmniej ±15 stopni lub nawet jeszcze więcej.

Tej temperatury scalonej struktury dokładnie nie zmierzymy podczas normalnej pracy zasilacza, ale możemy zmierzyć, w jakich warunkach zaczyna ograniczać napięcie nie „goły stabilizator”, tylko ten stabilizator zamontowany – co bardzo ważne – na docelowym radiatorze, a wiec pracujący w realnych warunkach. Wtedy możemy na bieżąco mierzyć temperaturę albo obudowy układu scalonego, albo radiatora w pobliżu układu scalonego. A do pomiaru może posłużyć jakikolwiek czujnik temperatury, na przykład termopara, termistor lub półprzewodnikowy czujnik „diodowy”.

Oczywiście tak zmierzona temperatura zadziałania zabezpieczenia będzie niższa od temperatury scalonej struktury, ale to w tym przypadku nieważne – na pewno bez dużego wysiłku określimy w ten sposób próg zadziałania wewnętrznego ogranicznika cieplnego. To będzie potrzebne do pomiaru czy porównania „temperatura graniczna 100%”. Zastosowany w układzie akustyczny (brzęczyk) lub świetlny (migająca dioda LED) sygnalizator przegrzania powinien zadziałać nieco wcześniej, przed osiągnięciem tej progowej „temperatury 100%”.

A teraz kwestia wyboru czujnika.

Wybór czujnika temperatury

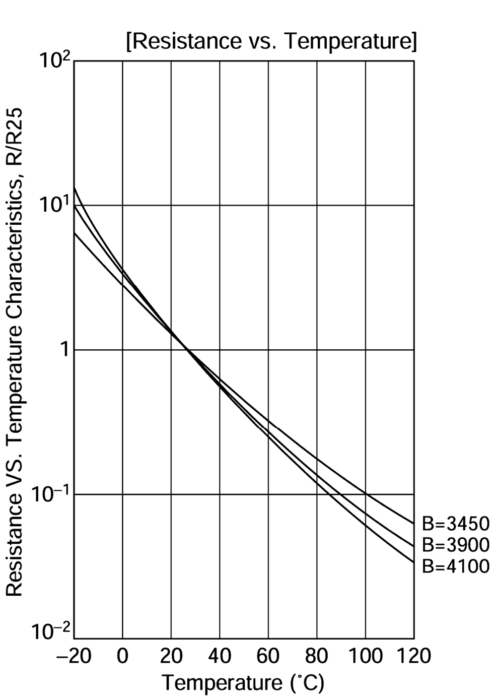

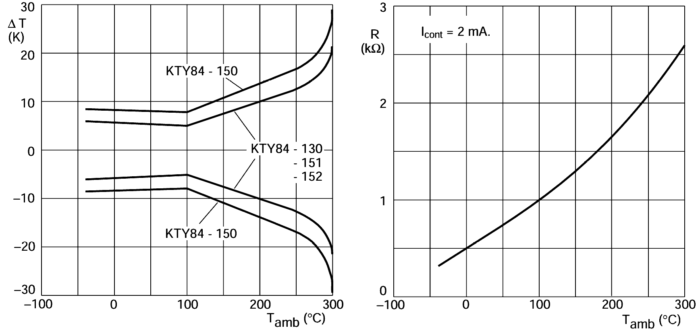

Termistor NTC. Wiele wskazuje, że do sygnalizatora progowego najprościej i chyba najlepiej wykorzystać jakikolwiek termistor NTC. To prosta i tania opcja, ale trzeba pamiętać o pewnych szczegółach. Otóż mówimy o pomiarze temperatur ponad +100°C, więc rezystancja termistora NTC zmniejszy się wielokrotnie w stosunku do rezystancji nominalnej, która jest określana w temperaturze pokojowej (+25°C). Pokazuje to rysunek 1.

Z uwagi na małą rezystancję w temperaturze rzędu stu stopni, korzystne może być zastosowanie termistora o stosunkowo dużym nominale, na przykład 100 kiloomów.

Trzeba też pamiętać, że termistor NTC ma mocno nieliniową charakterystykę. Na rysunku 1 pionowa oś rezystancji jest logarytmiczna i tylko dlatego charakterystyki wyglądają na w miarę liniowe.

Przykładowo przy wzroście temperatury od +25°C do +100°C rezystancja termistora zmaleje co najmniej 10-krotnie (zależnie od wartości współczynnika oznaczonego B). Z uwagi na dużą czułość, termistor nadaje się znakomicie do realizacji sygnalizatora progowego.

Jeżeli jednak chodziłoby nie o progowy sygnalizator, tylko o miernik temperatury, byłby duży kłopot z linearyzacją. W przypadku miernika, a nie sygnalizatora progowego, należałoby wykorzystać jakiś inny czujnik, o bardziej liniowej charakterystyce.

Termopara. Tanie i powszechnie dostępne są termopary typu K, o czułości około 40 mikrowoltów na stopień. Przykład na fotografii 2. Mogą one bez problemu mierzyć temperatury rzędu setek stopni, a więc dużo wyższe, niż występujące w prawidłowo działających półprzewodnikach. Termopary bywają pożyteczne, ale w praktyce ujawnią się trzy problemy.

Najmniejszym kłopotem jest mała czułość czujnika (ok. 41 µV/°C). W tym zastosowaniu problem rozwiąże niemal każdy wzmacniacz operacyjny

Trudniejsza sprawa to kwestia kompensacji zera. Wiadomo, że termopara nie mierzy bezpośrednio temperatury, lecz mierzy różnicę temperatur między dwoma swoimi końcami. „Kompensacja zera” może się okazać trudnym zadaniem.

Trzecia sprawa to fakt, że metalowa termopara zapewne musi być odizolowana elektrycznie od radiatora i metalowych części stabilizatora, które mogą być na różnym potencjale względem masy układu (problemu nie byłoby, gdyby czujnik temperatury z termoparą byłby zasilany z oddzielnego, odizolowanego źródła zasilania).

Czujniki platynowe, niklowe i… miedziane. Dawniej najpopularniejszym czujnikiem tego rodzaju były Pt100 – czujniki platynowe o nominale rezystancji 100 omów. Zdecydowanie mniej popularne były dużo tańsze czujniki niklowe.

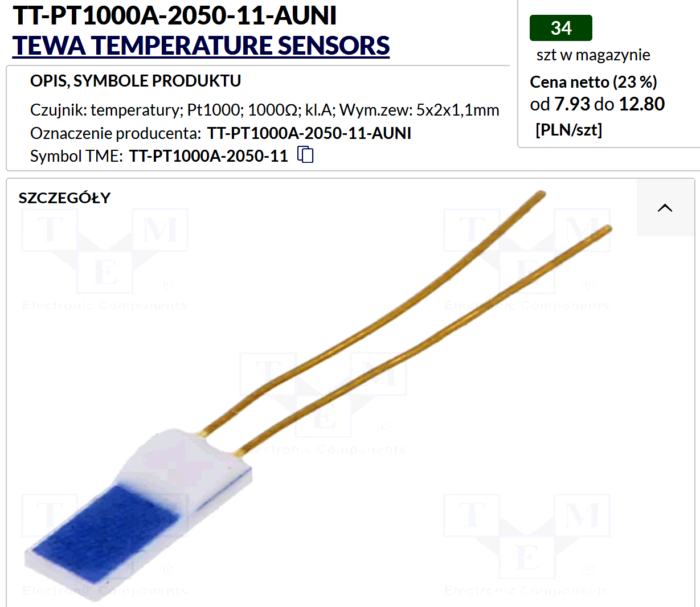

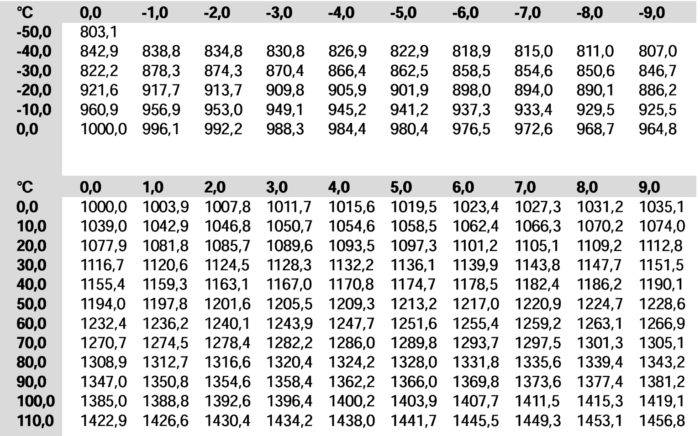

Dziś za kilkanaście złotych można kupić miniaturowe platynowe czujniki Pt1000 (rysunek 3), czyli mające rezystancję nominalną 1 kΩ w temperaturze 0°C. Ich rezystancja liniowo rośnie z temperaturą i przykładowo w temperaturze +100°C osiąga 1,385 kΩ. Rysunek 4 pokazuje wartości rezystancji.

Czułość jest dobra, dokładność znakomita. Jeśli ktoś nie żałuje kilkunastu złotych, wykorzystanie małego czujnik Pt1000 może być optymalnym rozwiązaniem, w omawianym zastosowaniu pod wieloma względami nawet aż za dobrym.

Nietypowe czujniki półprzewodnikowe. Dziś stosunkowo mało znane i rzadko stosowane są krzemowe czujniki serii KTY, które zwiększają swoją rezystancję ze wzrostem temperatury.

Przykładem może być KTY84 (fotografia 5), który może mierzyć temperatury do +300°C.

Jak pokazuje rysunek 6, czujnik ten ma trochę nieliniową charakterystykę (rezystancja zwiększa się o 0,61%/°C), ale do omawianego tu zastosowania w zasilaczu można przyjąć, że charakterystyka jest liniowa.

Przypominam o tych pożytecznych czujnikach, których zakres pracy sięga +300°C, wiec mogą znaleźć także inne interesujące zastosowania.

Półprzewodnikowe czujniki „diodowe”

Powszechnie wiadomo, że ze wzrostem temperatury napięcie przewodzenia diody krzemowej zmniejsza się liniowo o mniej więcej 2 miliwolty na stopień Celsjusza. Można to śmiało wykorzystać do pomiaru temperatury w zakresie co najmniej do +150°C. Czujnikiem może być jakakolwiek zwykła dioda krzemowa, ale w praktyce dużo lepszy może się okazać tranzystor. Istnieje też możliwość wykorzystania właściwości wzmacniających tranzystora, ale wiąże się to z pewnymi niedogodnościami, dlatego zdecydowanie częściej w roli czujnika wykorzystuje się tranzystory w połączeniu diodowym, a konkretnie złącze baza–kolektor tranzystora (emiter zwarty z bazą).

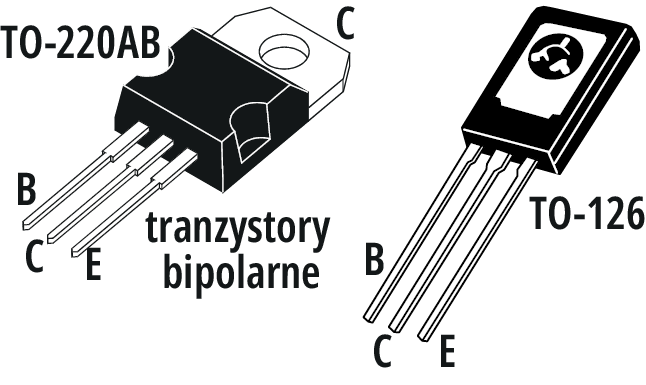

W tej roli może pracować dowolny tranzystor. Jednak w roli czujnika temperatury radiatora lub innego tranzystora, interesującym czujnikiem może być tranzystor średniej (TO–126) lub dużej mocy (TO–220, TO-247, itd.) – rysunek 7.

Taki tranzystor ma wkładkę radiatorową, na której montowana jest scalona struktura. Po przykręceniu do radiatora lub innego tranzystora struktura czynna takiego czujnika będzie mieć praktycznie taką samą temperaturę, jak mierzony obiekt – to jest niewątpliwie zaletą.

Wadą w niektórych zastosowaniach może być to, że metalową wkładkę tranzystora dołączamy bezpośrednio do metalowego radiatora, a to łączy elektrycznie czujnik z radiatorem. W każdym razie tranzystor mocy z wkładką radiatorową może być dobrym czujnikiem temperatury ze znakomitym sprzężeniem cieplnym.

Warto też przypomnieć, że kolektor prawie wszystkich tranzystorów mocy jest dołączony właśnie do tej wkładki radiatorowej, a to znaczy, że wybierając typ tranzystora NPN lub PNP otrzymujemy diodę czujnikową, z „zewnętrzną” katodą lub anodą. Oczywiście można zastosować tranzystor w plastikowej obudowie, co oddzieli czujnik od radiatora pod względem elektrycznym, pogorszy też sprzężenie termiczne.

Pomysł wykorzystania diody (tranzystora w połączeniu diodowym) warto przeanalizować dokładniej! Po pierwsze mamy tu liniowy czujnik z dość dobrze określonym współczynnikiem cieplnym, około 2 miliwolty na stopień Celsjusza. Co jeszcze ważniejsze w praktyce, do dyspozycji mamy diody w najróżniejszych obudowach, a także tranzystory bipolarne w połączeniu diodowym.

Rozwiązania układowe

Oczywiście można wykorzystać dowolne czujniki cyfrowe, na przykład popularny DS18B20, ale to wymaga obecności mikrokontrolera. A my teraz mówimy przede wszystkim o prostym zasilaczu liniowym z kostką LM317, który nie zawiera mikroprocesora.

W omawianym zastosowaniu chcemy w możliwie prosty sposób kontrolować temperaturę układu scalonego LM317, zapewne w obudowie TO-220, ewentualnie temperaturę głównego tranzystora regulacyjnego w zasilaczu liniowym.

Zasadniczo o wszystkim decyduje temperatura złącza tego stabilizatora (tranzystora), jednak w praktyce nie sposób jej zmierzyć. Możemy natomiast na bieżąco mierzyć albo temperaturę obudowy LM317 (lub tranzystora), albo temperaturę radiatora – będzie ona wprawdzie niższa, ale będzie proporcjonalna do temperatury struktury czynnej – złącza. To całkowicie wystarczy, bo i tak układ trzeba będzie finalnie jakoś wyregulować i wyskalować.

Trzeba podkreślić, że czujnik temperatury może być oddzielony elektrycznie od układu, a to znaczy, że wtedy ten obwód pomiarowy może być zasilany dowolnie, niemal dowolnym napięciem dostępnym w zasilaczu. Obwód ten może być dwustanowym sygnalizatorem, który zaświeci (migającą?) kontrolkę lub włączy brzęczyk, gdy temperatura wzrośnie blisko granicy zadziałania wewnętrznego zabezpieczenia termicznego LM317.

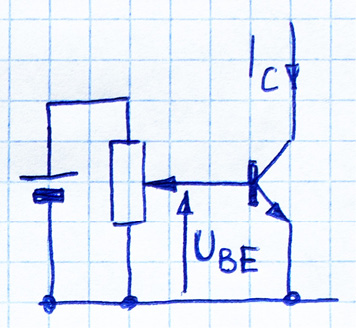

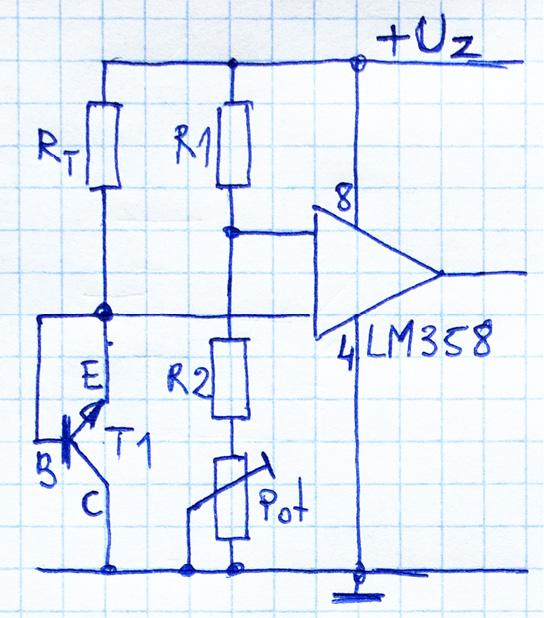

Nie testowałem takiego rozwiązania, ale być może wystarczyłby układ z czujnikiem tranzystorowym według rysunku 8. Na jego bazie za pomocą potencjometru ustawiamy na tyle małe napięcie UBE, żeby w temperaturze pokojowej tranzystor był zatkany, czyli by prąd kolektora IC był bliski zeru. Napięcie progowe baza–emiter podgrzewanego tranzystora będzie zmniejszać się ze wzrostem temperatury, więc ze wzrostem temperatury tranzystor zacznie sie otwierać. Będzie się otwierał płynnie i trudno mówić o jakimś „ostrym” progu zadziałania.

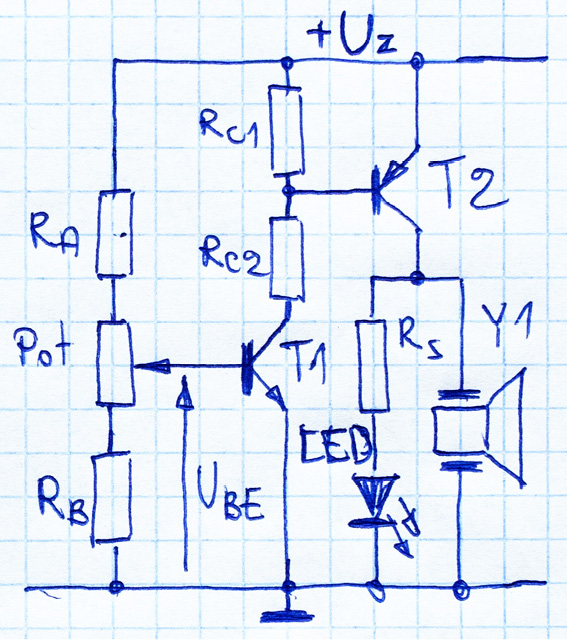

Ponieważ jednak czułość przełączania może być za mała, układ należy rozbudować, na przykład według rysunku 9, aby uzyskać ostrzejszy próg zadziałania przy temperaturze zależnej od ustawionego napięcia UBE.

Zamontowanym w pobliżu grzejącego się stabilizatora LM317 czujnikiem temperatury jest tranzystor T1, który w odpowiednio wysokiej temperaturze włączy tranzystor T2, a tym samym zaświeci kontrolkę LED i włączy brzęczyk (z generatorem) Y1.

Tu próg zadziałania na pewno będzie ostrzejszy, niż w przypadku pojedynczego tranzystora, ale podstawowym warunkiem prawidłowego działania jest stabilność napięcia na bazie T1. Dlatego napięcie zasilania +UZ musi być dobrze stabilizowane.

W takim sygnalizatorze chyba nie warto wprowadzać dodatniego sprzężenia zwrotnego i histerezy, ponieważ w tym przypadku lepsze będzie działanie bez histerezy. Z uwagi na wpływ zakłóceń z sieci 50 Hz, być może trzeba będzie natomiast dodać kondensator filtrujący między bazą i kolektorem T1.

W finalnym układzie napięcie UBE trzeba dobrać eksperymentalnie. W tym celu na pewno trzeba celowo przeciążyć stabilizator i doprowadzić do zadziałania zabezpieczenia termicznego

Potencjometr należy ustawić tak, żeby sygnalizator zaczynał działać, gdy temperatura chronionego LM317 zbliża się do granicy zadziałania jego zabezpieczenia termicznego, ale gdy jeszcze jest od niej mniejsza. Taka regulacja UBE może być najtrudniejszą częścią zadania. Pomocą w ustawieniu suwaka potencjometru może być fakt, że współczynnik cieplny złącza krzemowego wynosi około 2 miliwolty na stopień Celsjusza, ale tu napięcie progowe (UBE) można mierzyć jedynie pośrednio.

Bezpośrednio można je mierzyć w układach z czujnikiem diodowym, a nie tranzystorowym. Zapewne w układzie z wykorzystaniem wzmacniacza operacyjnego, na przykład według idei z rysunku 10, z najpopularniejszym LM358. Tu w roli czujnika narysowałem tranzystor NPN, którego kolektor jest dołączony do masy. Nie podaję oznaczeń wejść wzmacniacza operacyjnego, bo można je połączyć różnie, zależnie od potrzeb.

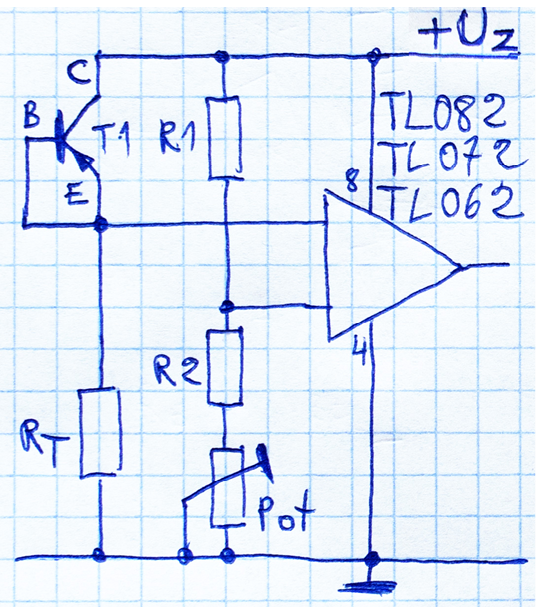

Jeśli z jakichś powodów tego rodzaju diodowy czujnik temperatury miałby być umieszczony „na górze”, to obwody wejściowe mogłyby wyglądać na przykład jak na rysunku 11.

Dla prawidłowego działania zasadniczo potrzebny byłby wzmacniacz operacyjny z wejściem „rail to rail”. Nieprzypadkowo jednak podałem typ wzmacniacza operacyjnego (TL08x, TL07x, TL06x), ponieważ te nadal popularne układy mają na wejściach tranzystory JFET typu P i ich wejścia mogą prawidłowo pracować nawet na poziomie dodatniego napięcia zasilania. Warto o tym pamiętać.

Omawiane najprostsze czujniki diodowe są kłopotliwe w kalibracji. W układach z rysunków 10, 11 można zastosować lepsze. Mogą to być tanie czujniki temperatury bezwzględnej LM335 dające napięcie proporcjonalne do temperatury wyrażonej w kelwinach. Napięcie wyrażone w miliwoltach jest 10 razy większe niż temperatura w kelwinach.

W układzie z rysunku 10 można wykorzystać droższy czujnik LM35, podający temperaturę w stopniach Celsjusza (temperatura w °C razy 10 mV). Wtedy zwykły woltomierz pozwoli wygodnie i na bieżąco mierzyć temperaturę takiego czujnika.

Rysunki 10, 11 pokazują tylko obwody czujnika. Pozostałe obwody mogą być bardziej rozbudowane. Mogą w dowolny sposób sygnalizować ryzyko przegrzania i pokazywać zmierzoną temperaturę stabilizatora. Mogą łączyć te funkcje, a dodatkowo także służyć w roli inteligentnego sterownika wentylatora. Mogą, ale w prostych zasilaczach z LM317 zapewne całkowicie wystarczy sygnalizator progowy.

Badanie napięcia odniesienia?

Podczas normalnej pracy w stabilizatorze LM317 i pokrewnych, między końcówką ADJ i końcówką wyjściową występuje stabilne napięcie stałe – napięcie odniesienia (UREF) o wartości nominalnej 1,25 V.

Przyznam, że tego nie sprawdzałem, ale warto się też zastanowić, czy miałoby sens kontrolowanie napięcia UREF między końcówkami OUT, ADJ.

Przede wszystkim należałoby sprawdzić, czy i na ile napięcie UREF zmniejsza się przy zadziałaniu ogranicznika termicznego? Jaki jest wtedy margines – o ile procent musi zmniejszyć się napięcie UREF, żeby zadziałał sygnalizator?

Czyli wtedy sygnalizacja występuje „po fakcie”, natomiast omawiany wcześniej pomiar temperatury umożliwia sygnalizację „przed faktem”

Sygnalizacja „po fakcie” jest gorsza, ale dobre i to. Jeśli wystarczyłoby niewielkie zmniejszenie napięcia UREF, to można byłoby sprawdzać, czy napięcie to nie zmniejszyło się względem wartości występującej tam podczas normalnej pracy. Napięcie UREF kostki LM317 nominalnie wynosi 1,25 V, ale pomiędzy egzemplarzami występuje rozrzut, nawet kilkuprocentowy. Ponadto zmienia się nieco pod wpływem temperatury. W każdym razie napięcie to jest dość stabilne i należałoby porównywać je z innym podobnie stabilnym, np. z kostki LM385 1,2 V.

Z tym porównywaniem jest pewien kłopot, bo napięcie UREF w regulowanym zasilaczu to napięcie „pływające”. Ale prawdopodobnie w układzie porównywania mogłyby pracować popularne kostki LM358 których wejścia mogą pracować w zakresie napięć wspólnych 0…VCC–1 V, a maksymalne napięcie zasilania VCC to 36 V.

A poniżej rozwiązanie zadania YK014, które nadesłał niezawodny Tadeusz Susfał z Warszawy.

Piotr Górecki

YK014 – Sygnalizator przegrzania LM317

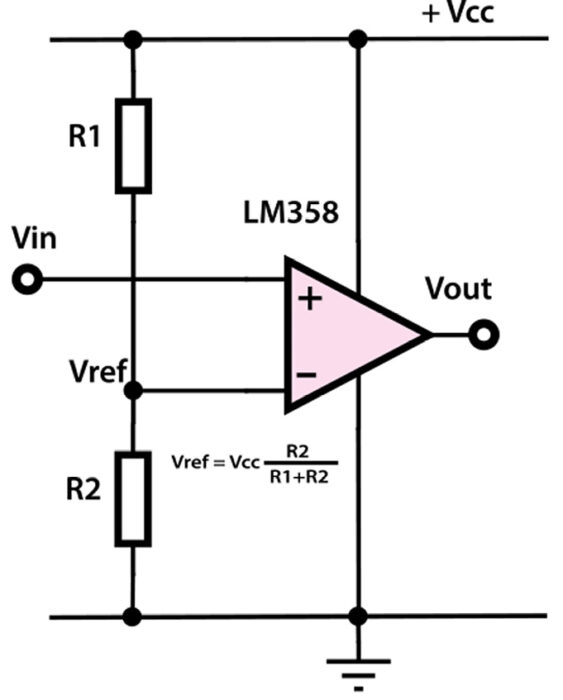

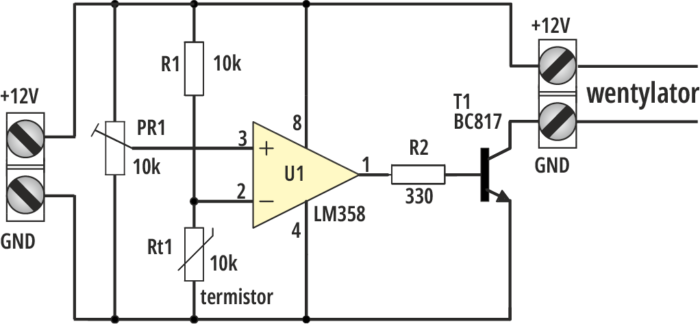

Zaproponowane przeze mnie rozwiązanie to prosty sygnalizator przegrzania. Wykorzystane rozwiązanie opiera się na użyciu wzmacniacza operacyjnego LM358 w układzie komparatora – rysunek 12.

Jeżeli w roli rezystora R2 zastosujemy termistor NTC, to napięcie Vref będzie zależne od wartości rezystancji termistora, która zależy od temperatury. Natomiast wartość napięcia (progowego) Vin również może być regulowana. Napięcie to można pobrać z suwaka potencjometru, którego „stałe” końcówki podłączymy między „+” zasilania a masę. Regulacja Vin za pomocą potencjometru odpowiada za ustawienie progu działania układu komparatora w zależności od wartości temperatury po osiągnięciu której pojawia się napięcie na wyjściu wzmacniacza operacyjnego. Na wyjściu, w najprostszym rozwiązaniu można zastosować diodę LED (z rezystorem ograniczającym) służącą do sygnalizacji osiągnięcia odpowiedniej temperatury, w tym przypadku stanu przegrzania.

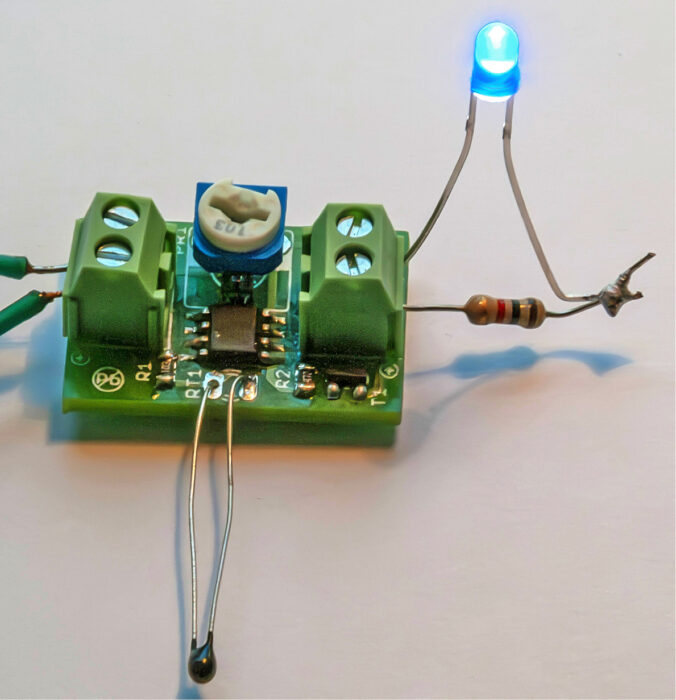

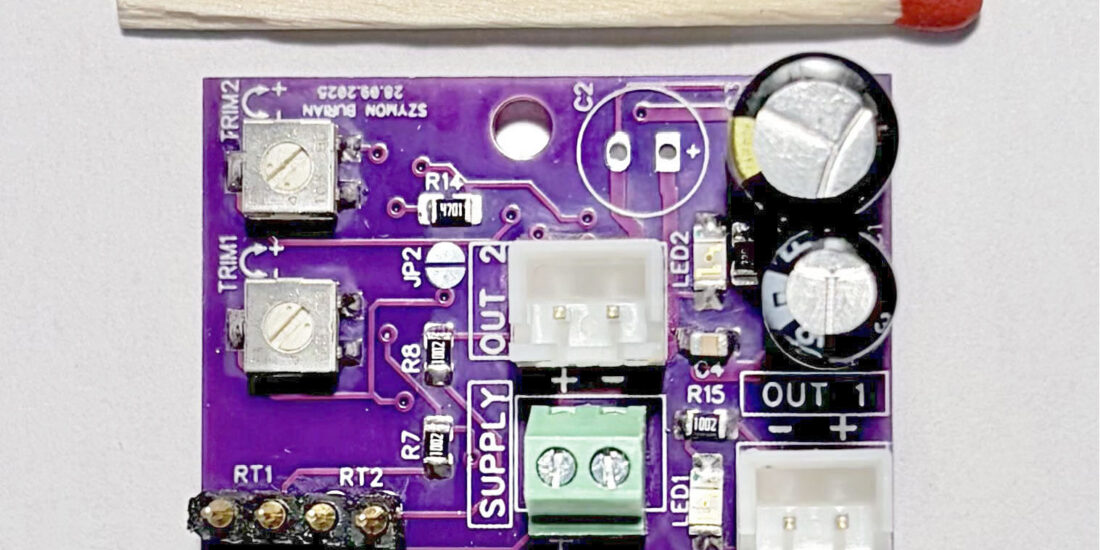

Teraz wystarczy dobrać wartości elementów (rezystorów) i sygnalizator gotowy. Układ nie jest skomplikowany, więc bez problemu da się łatwo zmontować na płytkach uniwersalnych. Ja poszedłem prostszą drogą i skorzystałem z „gotowca” (…).

Układ zmontowany i uruchomiony pokazany jest na fotografii 13.

W Internecie można znaleźć opis tego „gotowca”. Jest to układ sterownika wentylatora (rysunek 14), który po drobnych modyfikacjach jak najbardziej nadaje się do roli sygnalizatora przegrzania.

W miejsce wentylatora podłączymy diodę LED z rezystorem 1 kΩ. Można zastosować diodę LED dowolnego koloru. Ja zamontowałem diodę LED koloru niebieskiego ze względu na to, że w zasilaczu znajdują się już dwie diody LED koloru czerwonego i jedna zielona. W miejsce rezystora 330 Ω (wg oryginalnego schematu), w bazie tranzystora, proponuję wstawić rezystor ok. 5 kΩ. Nie ma potrzeby pracować z dużym prądem bazy tak jak w przypadku rezystora 330 Ω. Prąd bazy na poziomie 1–2 mA zupełnie wystarczy do wysterowania tranzystora. Układ jest zasilany napięciem 12 V, co również pasuje w przypadku projektowanego zasilacza. Układ wykorzystuje elementy SMD, ale jest ich zaledwie 4 sztuki (w tym LM358) co nie stanowi dużej trudności w montażu układu. Większym problemem jest skalibrowanie układu dla odpowiedniej temperatury aby sygnalizował przegrzanie LM317. Na tym etapie sprawdziłem, że czujnik reaguje na zmianę temperatury i przy jej wzroście następuje zaświecenie diody LED.

Tadeusz Susfał