Elektronika (nie tylko) dla informatyków (36) Kondensatory ceramiczne – rodzaje materiałów dielektrycznych

W poprzednim odcinku przyglądaliśmy się różnym rodzajom kondensatorów oraz praktycznym aspektom niedoskonałości tych elementów. W tym wykładzie skupimy się na właściwościach kondensatorów ceramicznych.

Kondensatory ceramiczne. Jak wskazuje nazwa, dielektrykiem jest w nich ceramika, wytwarzana przez spiekanie w wysokiej temperaturze mieszanki materiałów izolacyjnych. Dawniej popularne były kondensatory ceramiczne rurkowe. Obecnie nie są używane. Fotografia 1 pokazuje stare kondensatory ceramiczne: rurkowe oraz kilka płytkowych.

Dziś powszechnie stosowane są kondensatory ceramiczne mające kształt pastylek, płytek i kostek – fotografia 2.

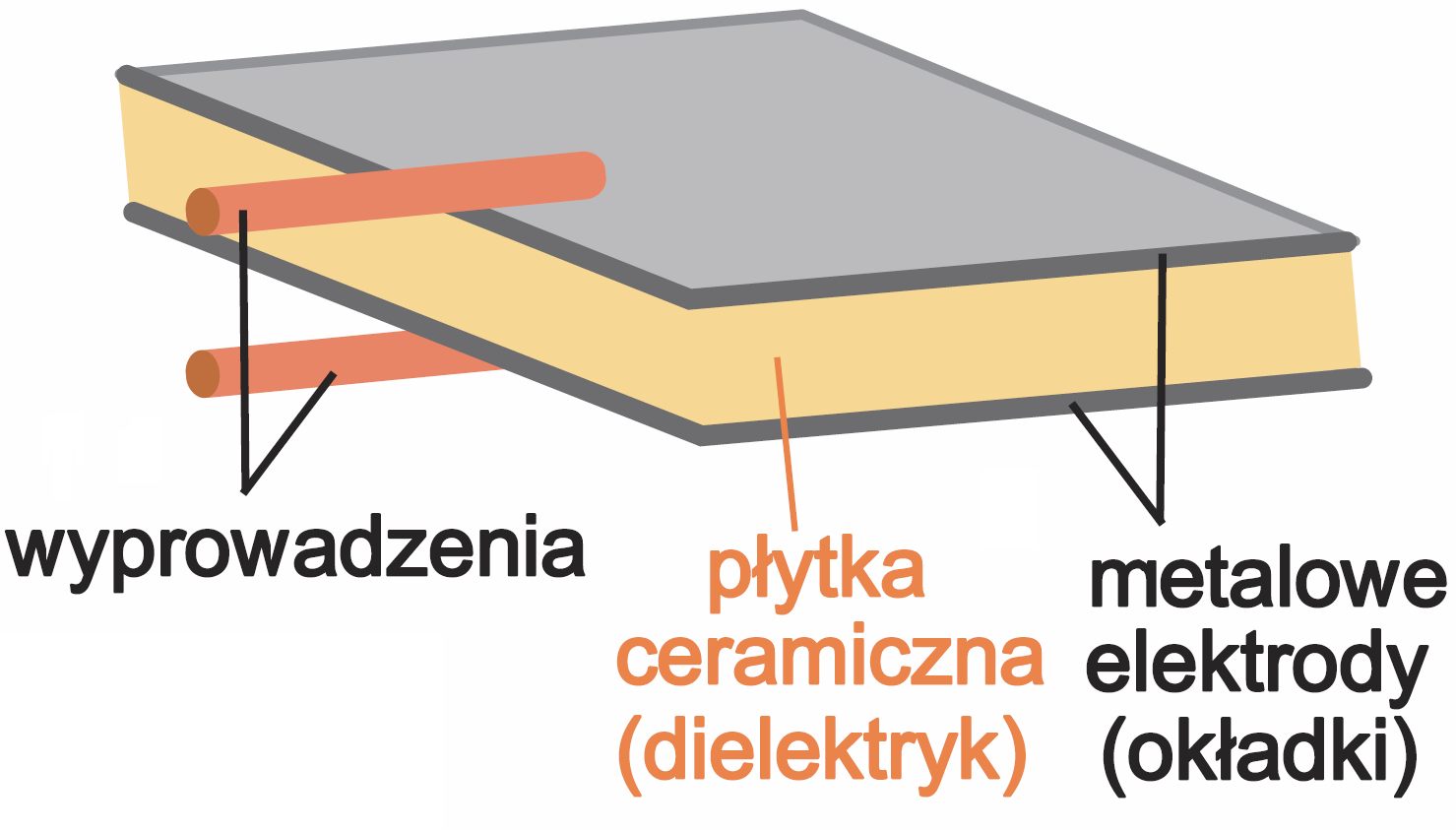

Przy małych pojemnościach wystarczy pojedyncza płytka z naniesionymi z obu stron okładkami – elektrodami według rysunku 3. Przy większych pojemnościach jedna płytka nie wystarczy i trzeba stosować kondensatory wielowarstwowe i do tego dielektryk o bardzo wysokiej przenikalności, który powoli na uzyskanie dużej pojemności przy niewielkich rozmiarach.

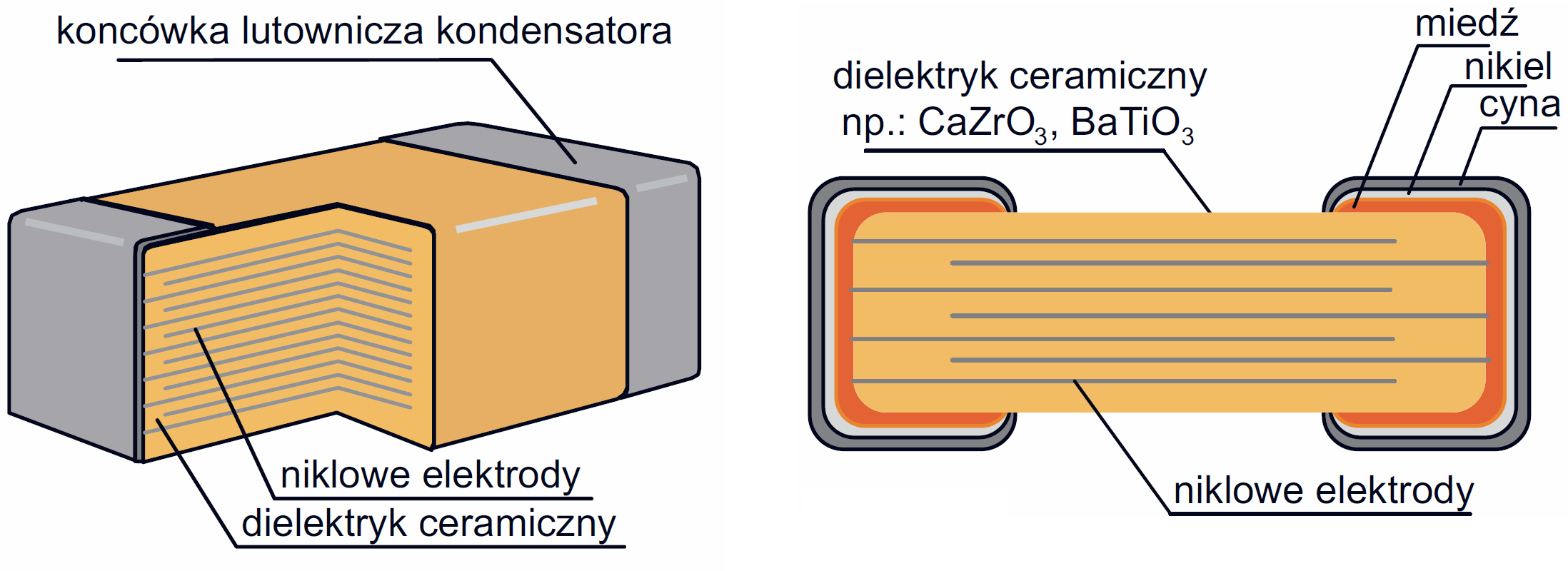

Kondensatory wielowarstwowe (multilayer capacitors), zwane też dość często monolitycznymi, produkowane są od lat 60. XX wieku. Przy produkcji kondensatorów wielowarstwowych stosuje się rozmaite technologie i różne materiały. Rysunek 4 oraz rysunek 5 pokazują szkicowo budowę ceramicznego kondensatora wielowarstwowego w wersji SMD.

Jak widać, w ceramicznym dielektryku umieszczone są na przemian metalowe elektrody, które są okładkami kondensatora. Kondensatory takie nazywane są często MLC (MultiLayer Ceramic) lub MLCC, co zwykle jest rozwijane jako MLC Capacitor lub MultiLayer Chip Capacitor.

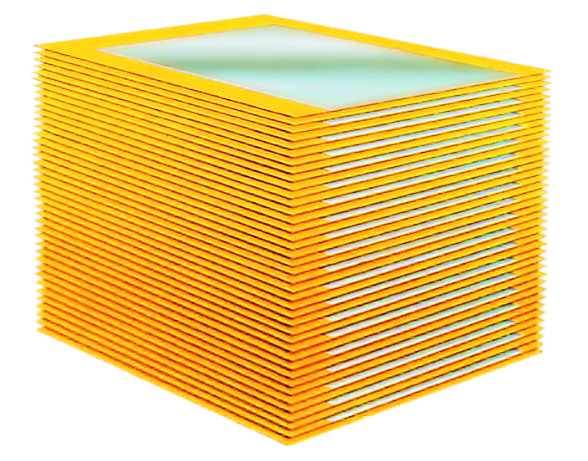

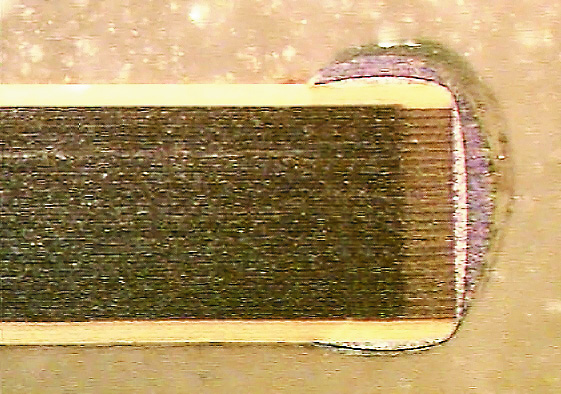

Dla uzyskania dużej pojemności tych warstw jest wiele, a cieniutkie warstewki izolującej ceramiki oddzielają jeszcze cieńsze warstewki metalu, tworzącego elektrody. Fotografia 6 prezentuje przekrój takiego kondensatora.

Według materiałów japońskiej firmy MuRata, w ich kondensatorach wielowarstwowych stopniowo zmniejszono grubość ceramicznego dielektryka z 50 mikrometrów do 0,5 mikrometra i w sumie milionkrotnie zwiększono pojemność na jednostkę objętości. Oczywiście zmniejszenie grubości dielektryka oznacza też zmniejszenie dopuszczalnego napięcia pracy, ale to inna historia (dziś są dostępne kondensatory ceramiczne na napięcie od 4 V do kilku kilowoltów).

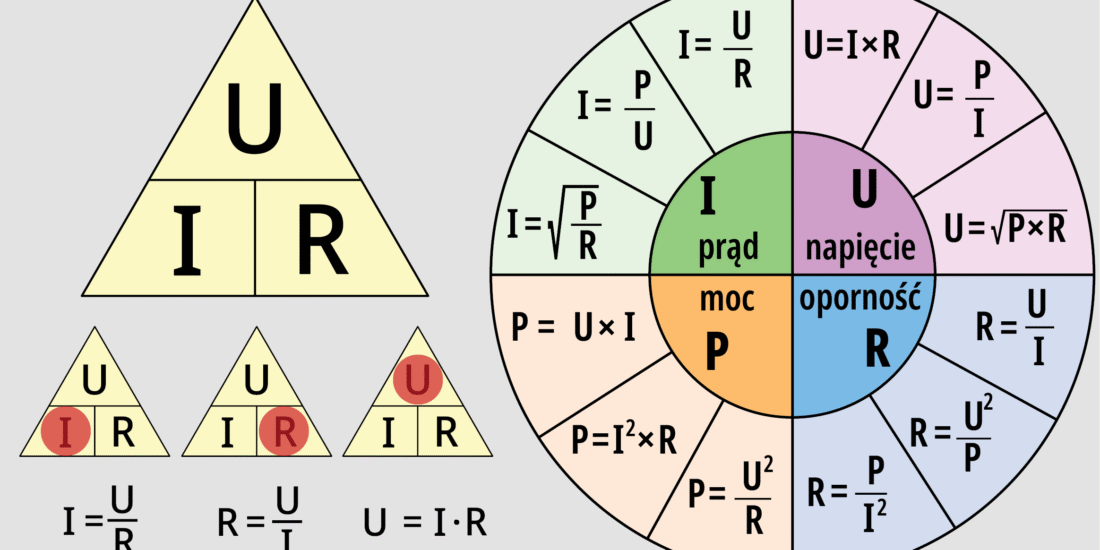

W każdym razie finalne parametry kondensatora zależą od właściwości użytego ceramicznego dielektryka. Występuje tu prosta zależność: znamy wiele odmian ceramiki o dużej stabilności parametrów, ale ich przenikalność dielektryczna jest niewielka. Względna przenikalność εr jest tylko kilkadziesiąt razy, najwyżej sto kilkadziesiąt razy większa od przenikalności próżni. Znane są też liczne odmiany ceramiki o przenikalności względnej εr rzędu 1000…10000, a nawet większej – są to tak zwane ferroelektryki. Analogicznie jak ferromagnetyki mają dużą przenikalność, ale niestety inne kluczowe parametry nie są korzystne.

W praktyce można podzielić kondensatory

ceramiczne na dwie główne grupy:

– stabilne „zwykłe” o niewielkiej pojemności (typu 1)

– ferroelektryczne od dużej pojemności w stosunku do rozmiarów (typu 2 i 3)

Stabilne kondensatory ceramiczne typu 1. mają ściśle określony współczynnik cieplny, ich pojemność nie zależy od napięcia i nie występuje w nich efekt starzenia. Stabilność pojemności i innych parametrów wynika z właściwości użytej ceramiki, między innymi z niewielkiej przenikalności dielektrycznej, zazwyczaj wynoszącej kilkadziesiąt.

Na drugim biegunie są kondensatory ceramiczne typu 3, gdzie priorytetem jest jak największa pojemność, wynikająca z wysokiej przenikalności dielektrycznej (εr), przekraczającej często 10000. Mają one zaskakująco małe wymiary jak na swą pojemność i napięcie nominalne. Jednak materiały ferroelektryczne o najwyższej przenikalności mają fatalną stabilność cieplną, a występują w nich też inne dziwne zjawiska, na przykład zależność pojemności od… napięcia panującego na okładkach kondensatora. Pod wpływem temperatury i przyłożonego napięcia stałego pojemność kondensatorów typu 3 może zmniejszyć się nawet kilkakrotnie! Na dodatek zazwyczaj są to zależności nieliniowe, co w pewnych zastosowaniach może powodować powstawanie zniekształceń nieliniowych sygnału. W kondensatorach takich występuje też starzenie: pojemność z czasem się zmniejsza. Mało znaną wadą kondensatorów ferroelektrycznych jest zjawisko tzw. mikrofonowania. Mianowicie zmieniają one nieco swoją pojemność także pod wpływem wibracji, ale w użytym dielektryku występuje też zjawisko piezoelektryczne, czyli wytwarzanie napięcia przy zamianach rozmiaru. Dlatego kondensatory ferroelektryczne są również… mikrofonami o kiepskich właściwościach.

Kompromisowe właściwości mają kondensatory typu 2. Cechuje je dość duża pojemność, a stabilność cieplna i napięciowa są na tyle dobre, że przy sensownie dobranych warunkach pracy zmiany pojemności nie przekraczają 20%.

Generalnie kondensatory ceramiczne ferroelektryczne (typ 2. i 3.) są mało stabilne i nie nadają się do obwodów, gdzie wymagana jest precyzja i stałość pojemności. Dlatego nie ma kondensatorów ceramicznych ferroelektrycznych o małej tolerancji. Nie ma też sensu dokładne dobieranie egzemplarzy kondensatorów ceramicznych ferroelektrycznych dla uzyskania konkretnej pojemności, ponieważ pojemność „rozjedzie” się pod wpływem temperatury i innych czynników.

Materiały

Jednym z podstawowych składników współczesnych ceramicznych dielektryków o dużej przenikalności jest tytanian baru (BaTiO3). Wykorzystywane są także tytaniany wapnia, strontu i magnezu. Do dziś popularnym materiałem jest też dwutlenek tytanu (TiO2), który ma znacznie mniejszą przenikalność elektryczną.

W tytanianie baru, podobnie jak w innych materiałach ferroelektrycznych, występuje zjawisko spontanicznej polaryzacji elektrycznej kryształów, analogicznie jak w materiałach ferromagnetycznych występuje spontaniczna magnetyzacja domen. Dzięki temu można uzyskać bardzo wysokie wartości przenikalności dielektrycznej. Jednak parametry dielektryczne tego rodzaju materiałów wynikają z właściwości kryształów i dlatego są silnie zależne od szeregu czynników, w tym od temperatury.

Analogicznie jak w materiałach ferromagnetycznych, także w ferroelektrykach przy zmianach wartości i kierunku elektryzowania, występują straty podobne do strat histerezowych. W związku z tym kondensatory ferroelektryczne (typ 2. i 3.) mają większe straty i tym samym znacznie mniejszą dobroć Q niż kondensatory typu 1 gdzie dobroć Q zwykle przekracza 1000. W rzeczywistości straty rosną ze wzrostem częstotliwości i przy dużych częstotliwościach dobroć maleje. W każdym razie dobroć Q = 1000 i więcej należy uznać za znakomitą, za praktyczny brak strat.

W katalogach straty kondensatorów charakteryzuje się też za pomocą tzw. kąta strat i tangensa tego kąta. W przypadku kondensatorów ferroelektrycznych czasem nie podaje się szczegółowych danych o stratach, a to ze względu na ich przeznaczenie i warunki pracy. Nie pracują one przy jednej częstotliwości, tylko zwykle służą do tłumienia rozmaitych zakłóceń w szynach zasilania i podobnych obwodach.

W stabilnych kondensatorach typu 1. istotnymi składnikami są tlenki, w tym dwutlenek tytanu (TiO2). Zawartość kapryśnego tytanianu baru w tych kondensatorach jest mała, na pewno nie przekracza 50%, a kluczowe znaczenie mają rozmaite dodatki i ich proporcje, co zapewnia określony współczynnik cieplny oraz stabilność. Obecnie do produkcji stabilnych kondensatorów typu 1. zamiast tytanianu baru, wykorzystuje się też związki neodymu, samaru i innych pierwiastków ziem rzadkich.

W kondensatorach typu 2. i typu 3. dielektryk składa się w większości z ferroelektrycznego tytanianu baru (BaTiO3), o zawartości nawet do 98%. W zależności od domieszek i sposobu przygotowania, uzyskana ceramika może mieć bardzo dużą przenikalność dielektryczną, tysiące razy większą od przenikalności próżni i powietrza. I właśnie stosując odpowiednie dodatki oraz sposób produkcji, można uzyskać przenikalność powyżej 10000, przy słabych innych właściwościach. Pozwala to uzyskać dużą pojemność (typ 3.), jednak w niektórych zastosowaniach fatalna stabilność parametrów nie jest akceptowalna, dlatego duża część kondensatorów ferroelektrycznych zawiera dielektryk oparty na BaTiO3, gdzie przenikalność zostaje celowo zmniejszona, np. przez dodatek cyrkonianu wapnia, związków strontu i innych domieszek, ale za to poprawia się stabilność właściwości (typ 2).

Generalnie, starannie dobrane i przygotowane materiały są drobniutko mielone i spiekane w temperaturze rzędu 1000 °C, dając potrzebną ceramikę. Producenci muszą pogodzić szereg czynników i wymagań. Dotyczy to zarówno przygotowania i składu materiałów, jak też kontroli procesu produkcyjnego. O skali trudności może świadczyć fakt, że grubość warstw dielektryka wynosi często poniżej 1 mikrometra (0,001 mm), a warstwy metalu tworzącego elektrody są jeszcze cieńsze. Kondensatory ceramiczne tylko na pozór są „prymitywnymi elementami” – przy ich produkcji stosuje się bardzo zaawansowaną technologię. Pomimo wszystko produkcja na masową skalę, globalnie w wielu miliardach egzemplarzy, jest tania i kondensatory ceramiczne zawdzięczają swą ogromną popularność właśnie bardzo niskiej cenie.

W następnym odcinku omówimy dokładniej powszechnie dostępne na rynku kondensatory ceramiczne.

Piotr Górecki