Elektronika (nie tylko) dla informatyków (43) Kondensatory elektrolityczne – ogólnie

W poprzednim wykładzie przyglądaliśmy się parametrom różnych kondensatorów foliowych. W tym odcinku bierzemy na warsztat kondensatory elektrolityczne.

Kondensatory elektrolityczne są powszechnie stosowane w sprzęcie elektronicznym, ponieważ przy małych wymiarach mają dużą pojemność. Najpopularniejsze są kondensatory elektrolityczne aluminiowe. Trochę rzadziej stosuje się kondensatory elektrolityczne tantalowe. W ostatnich latach dostępne są też kondensatory elektrolityczne niobowe, ale ich popularność jest znikoma.

Dla początkujących nieco mylący jest fakt, że kondensatory elektrolityczne aluminiowe nazywane są powszechnie „elektrolitami”, natomiast kondensatory tantalowe, które też są kondensatorami elektrolitycznymi, nigdy „elektrolitami” nazywane nie są. Znane są natomiast jako „tantale”. Kondensatory niobowe nadal są rzadkością i jak na razie, nie mają żadnej potocznej nazwy.

Pojawiły się natomiast kondensatory polimerowe, które też należy zaliczyć do elektrolitycznych. Ponadto niektóre kondensatory aluminiowe i tantalowe noszą własne, specyficzne nazwy firmowe (OS-COM, SP-Cap, Oxi-Cap, NeoCapacitor), przez co powstaje niejasność co do ich budowy i właściwości. Przedstawiony materiał pomoże rozwiać tego rodzaju wątpliwości.

Kondensatory elektrolityczne aluminiowe

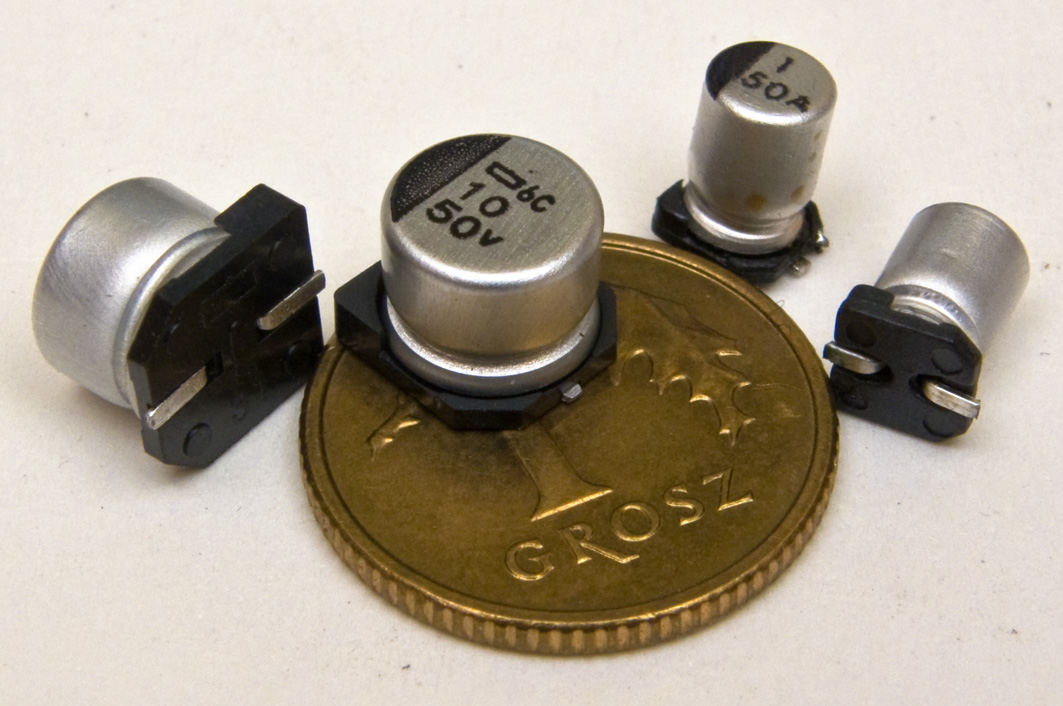

Najpopularniejsze kondensatory o pojemnościach od 1 uF do tysięcy mikrofaradów to właśnie kondensatory elektrolityczne aluminiowe, zwane potocznie „elektrolitami”. Zostały wynalezione jeszcze w XIX wieku, więc są znane i wykorzystywane od ponad stu lat. Fotografia 1 pokazuje współczesne wersje przewlekane, a fotografia 2 – popularne wersje SMD.

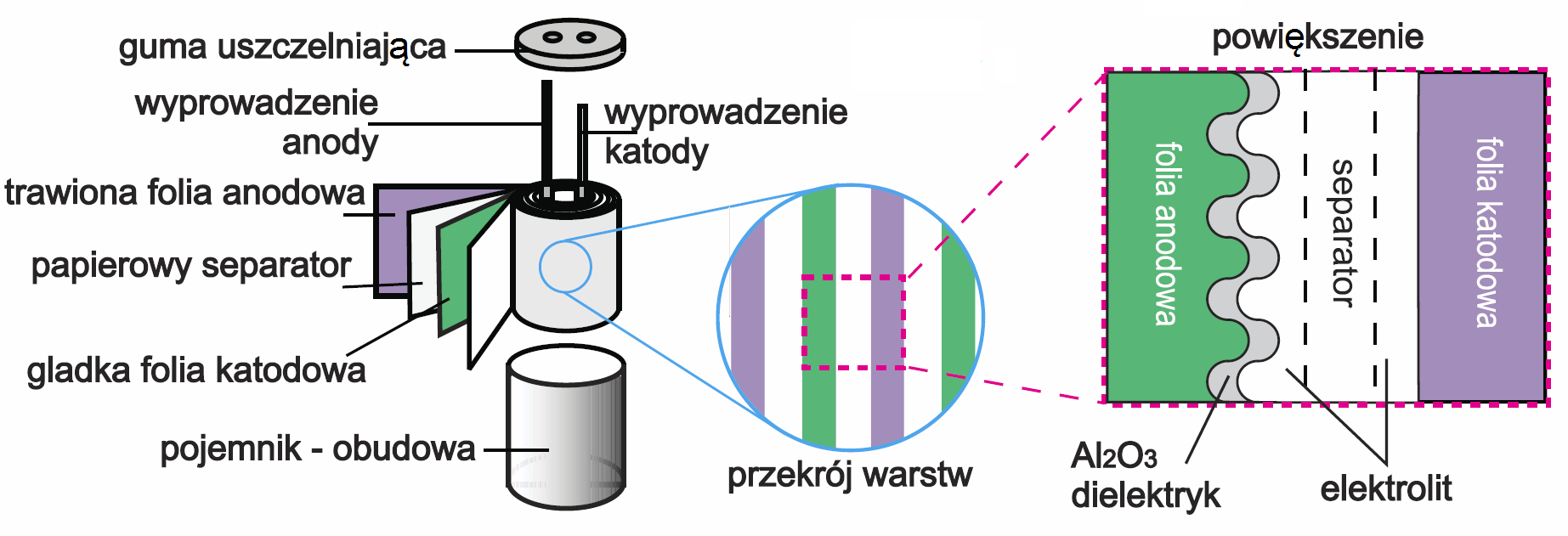

Niektórzy początkujący mają fałszywe wyobrażenie o tych kondensatorach. Fotografia 3 pokazuje wnętrze popularnego kondensatora elektrolitycznego.

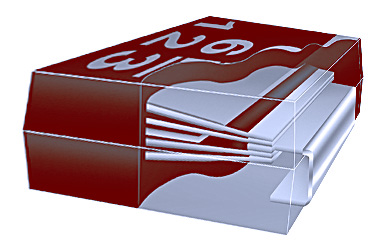

Warto też wspomnieć, że niektóre współczesne kondensatory elektrolityczne SMD nie są budowane w postaci zwijki w kształcie walca, tylko w postaci harmonijki lub oddzielnych warstw – rysunek 4 (wg Kemet).

Porównanie budowy kondensatorów foliowych i papierowych z elektrolitycznymi może nasunąć błędne wnioski. Mianowicie niektórzy początkujący, widząc podobieństwo do kondensatorów foliowych i papierowych, uważają, że dużo większa pojemność „elektrolitów” wynika z tajemniczych właściwości elektrolitu – płynu, którym nasączony jest papier i który wygląda na dielektryk.

Tymczasem jest to zupełnie fałszywe wyobrażenie. Klasyczny aluminiowy kondensator elektrolityczny jest zbudowany, według rysunku 5, z dwóch pasków folii aluminiowej, przedzielonej papierem (bibułą), przy czym papier nasączony jest płynem. Ciekły elektrolit nie jest wcale izolatorem, a wprost przeciwnie, przewodnikiem. Powinien być jak najlepszym przewodnikiem, ponieważ w istocie jest… elektrodą kondensatora. Także bibuła, rozdzielająca aluminiowe elektrody ,nie jest izolatorem, a jedynie separatorem – mechanicznie oddziela oba aluminiowe paski, elektrody. Można obrazowo stwierdzić, że całą dużą pojemność w istocie uzyskuje się na jednej elektrodzie. Warto zwrócić uwagę, że jeden z aluminiowych pasków jest „zwykły”, a drugi jest bardziej szary i jakby chropowaty. I właśnie w tym szarym, chropowatym pasku ukryta jest tajemnica dużej pojemności.

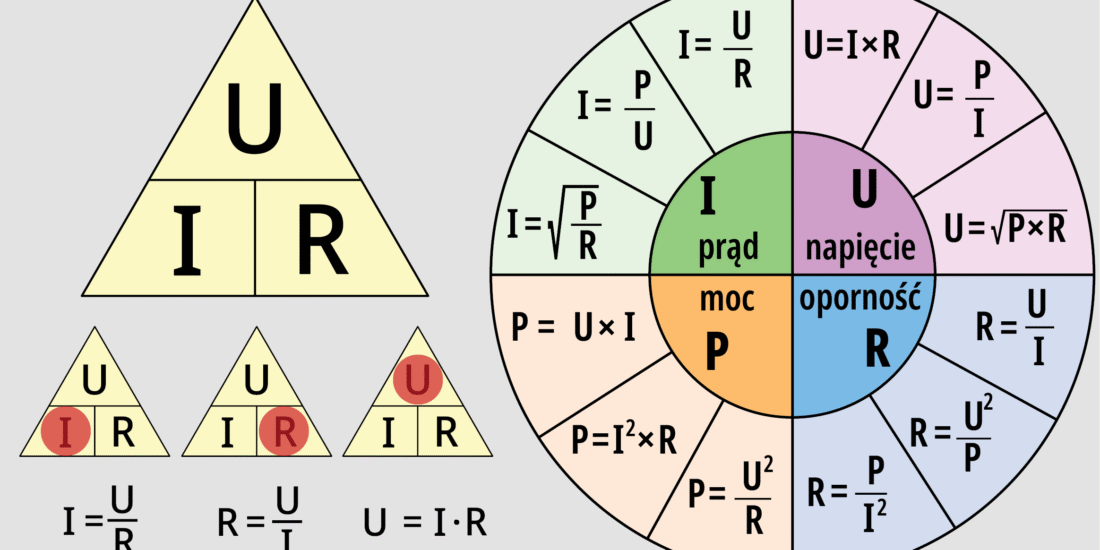

Także „elektrolity”, jak wszystkie inne kondensatory, podlegają podstawowej zależności: pojemność kondensatora C jest wprost proporcjonalna do powierzchni jego okładek S, wprost proporcjonalna do przenikalności użytego dielektryka ε, a odwrotnie proporcjonalna do grubości dielektryka d (C = εS/d).

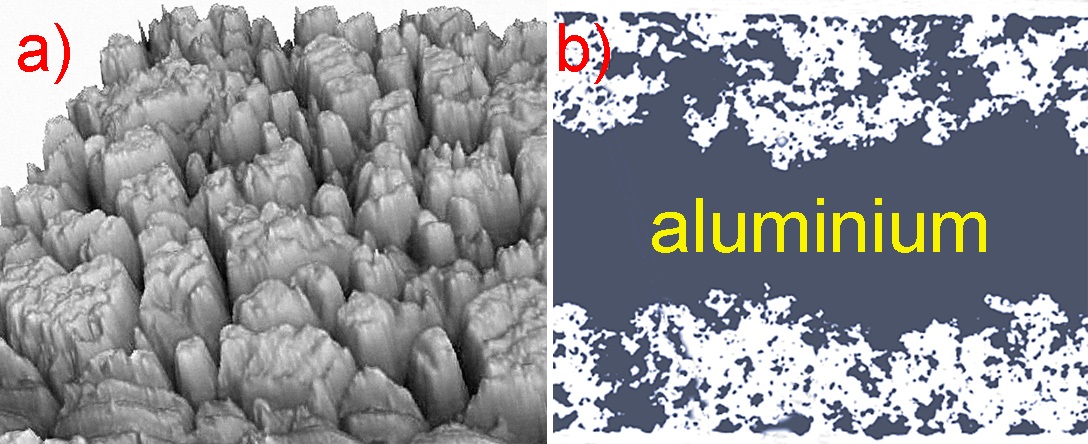

Po pierwsze, dla uzyskania bardzo dużej powierzchni S, pasek aluminiowy będący anodą zostaje poddany trawieniu, co też jest zasygnalizowane na rysunku 5. Rysunek 6a daje pewne wyobrażenie o powierzchni trawionej. W rzeczywistości ingerencja jest jeszcze większa, jak pokazuje przekrój z rysunku 6b – trawienie powierzchni aluminium powoduje powstanie bardzo nierównej, porowatej powierzchni z zagłębieniami, „tunelami” i „jaskiniami”, a to wielokrotnie zwiększa całkowitą powierzchnię elektrody, nawet ponad 100-krotnie. Po drugie, duża pojemność wynika z właściwości dielektryka, którym jest cieniutka warstewka tlenku glinu (aluminium) – Al2O3, która powstaje przez utlenienie tak wytrawionego, porowatego aluminiowego paska. Tlenek glinu ma względną przenikalność dielektryczną około εr=9, czyli 2…3 razy większą, niż folie w kondensatorach foliowych. Ma też znakomite właściwości izolacyjne – w tym dużą odporność na przebicie, około 500…3000 kV/mm. Oznacza to, że już warstewka Al2O3 o grubości 1 mikrometra wytrzyma napięcie kilkuset woltów.

Wbrew pozorom, aluminium bardzo silnie i szybko reaguje z tlenem. W obecności powietrza błyskawicznie, w ciągu 0,1 nanosekundy, pokrywa się warstewką tlenku (Al2O3), która zabezpiecza powierzchnię przed dalszym utlenianiem, a to na pozór wygląda na dużą odporność na warunki atmosferyczne. To nie aluminium jest odporne, tylko warstewka tlenku. Grubość tak powstałej, naturalnej warstwy Al2O3 wynosi tylko około 1…4 nm, czyli 0,001…0,004 mikrometra. To wprawdzie zdecydowanie za mało jak na dielektryk w kondensatorze, jednak można w prosty sposób uzyskać grubszą warstwę w procesie tzw. anodowania (eloksacji), m.in. poprzez elektrolizę. Grubość dielektryka określa późniejsze maksymalne napięcie pracy kondensatora – zwykle na 1 V przypada ok 1,5 nm grubości tlenku.

W każdym razie we wszystkich kondensatorach elektrolitycznych dielektrykiem jest cieniutka warstewka tlenku glinu (zwykle poniżej 0,1 mikrometra), pokrywająca wytrawioną powierzchnię elektrody dodatniej – anody. W popularnych kondensatorach drugą elektrodą jest właśnie ciekły elektrolit – przewodząca ciecz, która wciska się we wszystkie szczeliny tak wytrawionej i utlenionej anody. A ciekły elektrolit połączony jest elektrycznie z drugą pomocniczą elektrodą aluminiową – katodą.

W uzyskaniu dużej pojemności decydujące znaczenie mają więc:

– duża, trawiona, porowata powierzchnia

– bardzo cienka warstwa dielektryka (Al2O3)

– znaczna przenikalność dielektryczna Al2O3.

Taki sprytny sposób realizacji pozwala wprawdzie uzyskać dużą pojemność, ale powoduje, że właściwości tych kondensatorów są zdecydowanie gorsze niż wszelkich wcześniej omawianych kondensatorów foliowych. Pod kilkoma względami są też gorsze nawet od niestabilnych ferroelektrycznych kondensatorów ceramicznych. Jedną z istotnych wad jest biegunowość.

Biegunowość

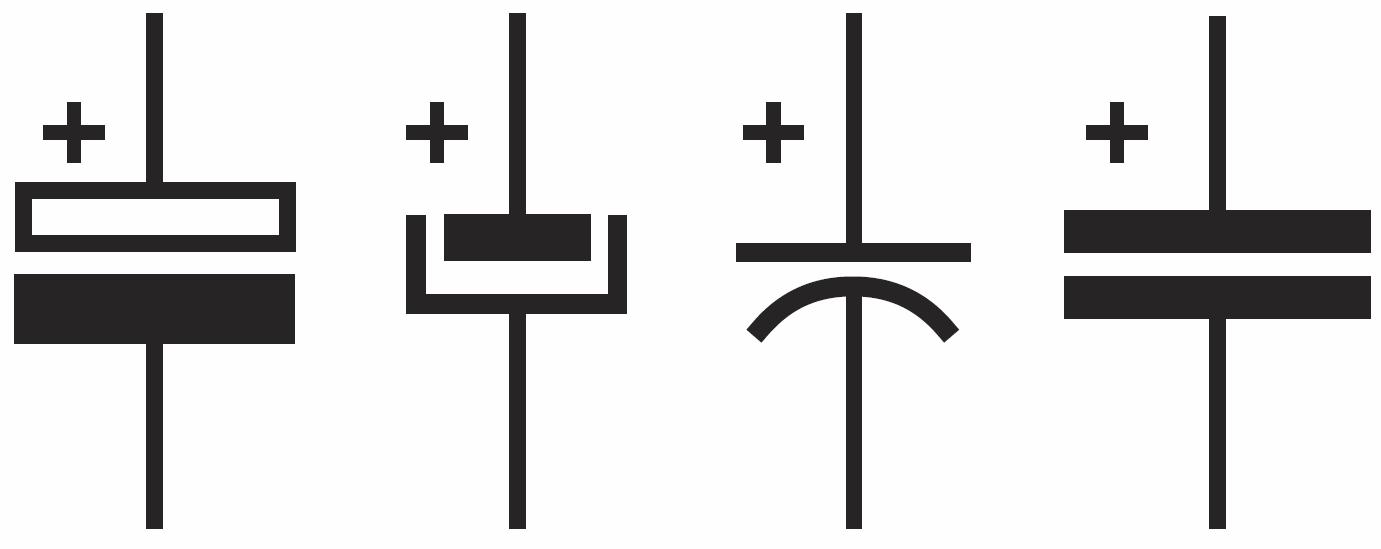

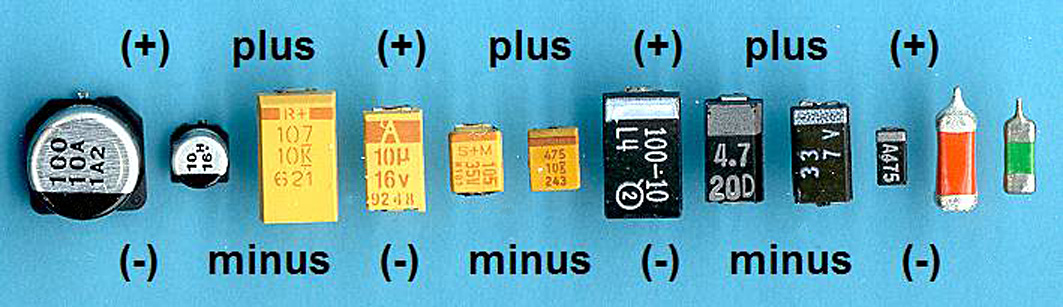

Z związku ze specyficzną i niesymetryczną budową, kondensatory elektrolityczne nie mogą pracować przy dowolnej biegunowości napięcia stałego. Dlatego na symbolu takiego kondensatora i na każdym takim kondensatorze zaznaczona jest biegunowość – patrz rysunek 7 oraz fotografia 8 (z Wikipedii).

Aby lepiej zrozumieć problem, należy bliżej poznać działanie i proces produkcji popularnych kondensatorów elektrolitycznych.

Przypomnijmy, że prąd może płynąć w elektrolitach – cieczach, zawierających jony. W elektrolicie omawianych kondensatorów jony ujemne zawierają tlen, dodatnie wodór. Podczas produkcji kondensatorów „surowa” folia anodowa najpierw jest trawiona chemicznie, by zwiększyć jej powierzchnię czynną, a potem wytwarza się na niej warstewkę tlenku glinu o kontrolowanej grubości. Naturalna warstewka tlenku jest nadzwyczaj cienka, rzędu 1…4 nm, a dla uzyskania większej grubości stosuje się metodę elektrochemiczną, polegającą na umieszczeniu folii w elektrolicie i podłączeniu do tej folii anodowej dodatniego napięcia stałego o ściśle określonej wartości. W obwodzie biegun dodatni źródła – anoda kondensatora – elektrolit – biegun ujemny, płynie wtedy prąd stały. Następuje tak zwane formowanie. Ponieważ w elektrolicie przepływ prądu polega na przemieszczaniu jonów, a jony ujemne zawierają tlen, więc na powierzchni anody rośnie grubość warstwy tlenku glinu, a z drugiej strony, na elektrodzie ujemnej, jako produkt uboczny, powstaje gazowy wodór (gazowy tlen nie powstaje na anodzie, bo zostaje związany w tlenku glinu).

Powstająca stopniowo, rosnąca warstwa dobrze izolującego tlenku coraz bardziej zmniejsza wartość płynącego prądu, a po pewnym czasie prąd stabilizuje się na znikomej wartości i proces tworzenia tlenku ustaje. Zwróć uwagę, że grubość tak powstałej warstwy tlenku zależy od przyłożonego napięcia – tzw. napięcia formowania, które jest o 20…100% większe od założonego nominalnego napięcia kondensatora. Napięcie formowania musi być większe od nominalnego napięcia pracy, aby później, w czasie normalnej pracy, przez kondensator nie płynął prąd stały (tzw. prąd upływu).

Zwróć uwagę, że podczas formowania do kondensatora przyłożone jest napięcie o takiej biegunowości, jaka ma na nim występować podczas normalnej pracy.

A to oznacza, że podczas normalnej pracy też może zachodzić, i zachodzi, proces formowania. Tu trzeba wspomnieć, że kondensatory elektrolityczne aluminiowe, przechowywane przez dłuższy czas bez napięcia, mają znaczny prąd upływu. Otóż podczas przechowywania, cieniuteńka warstwa tlenku z czasem ulega drobnym uszkodzeniom. Po dołączeniu do takiego kondensatora do źródła napięcia, zaczyna płynąć prąd stały o znaczącej wartości. Zaczyna się proces powtórnego formowania – reperowania ubytków w dielektryku. W obecności napięcia stałego drobne uszkodzenia są samoczynnie reperowane przez jony ujemne dążące do anody. Po niedługim czasie pozostawania pod napięciem prąd upływu zmniejsza się do pomijalnej wartości.

W następnym wykładzie omówimy kolejne właściwości i problemy, występujące w kondensatorach elektrolitycznych.

Piotr Górecki