Montaż elementów SMD w warunkach domowych

Chyba żadna dziedzina nie rozwija się w tak szalonym tempie jak elektronika. Na naszych oczach rozgrywa się wręcz rewolucja technologiczna. Jak w takich warunkach poradzić sobie i nie zostać jedynie konsumentem gotowych modułów, które są… jakie są?

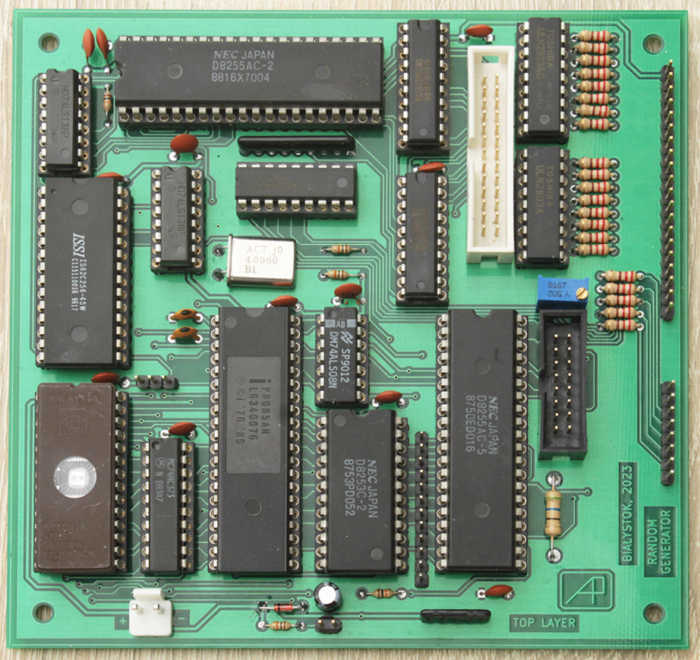

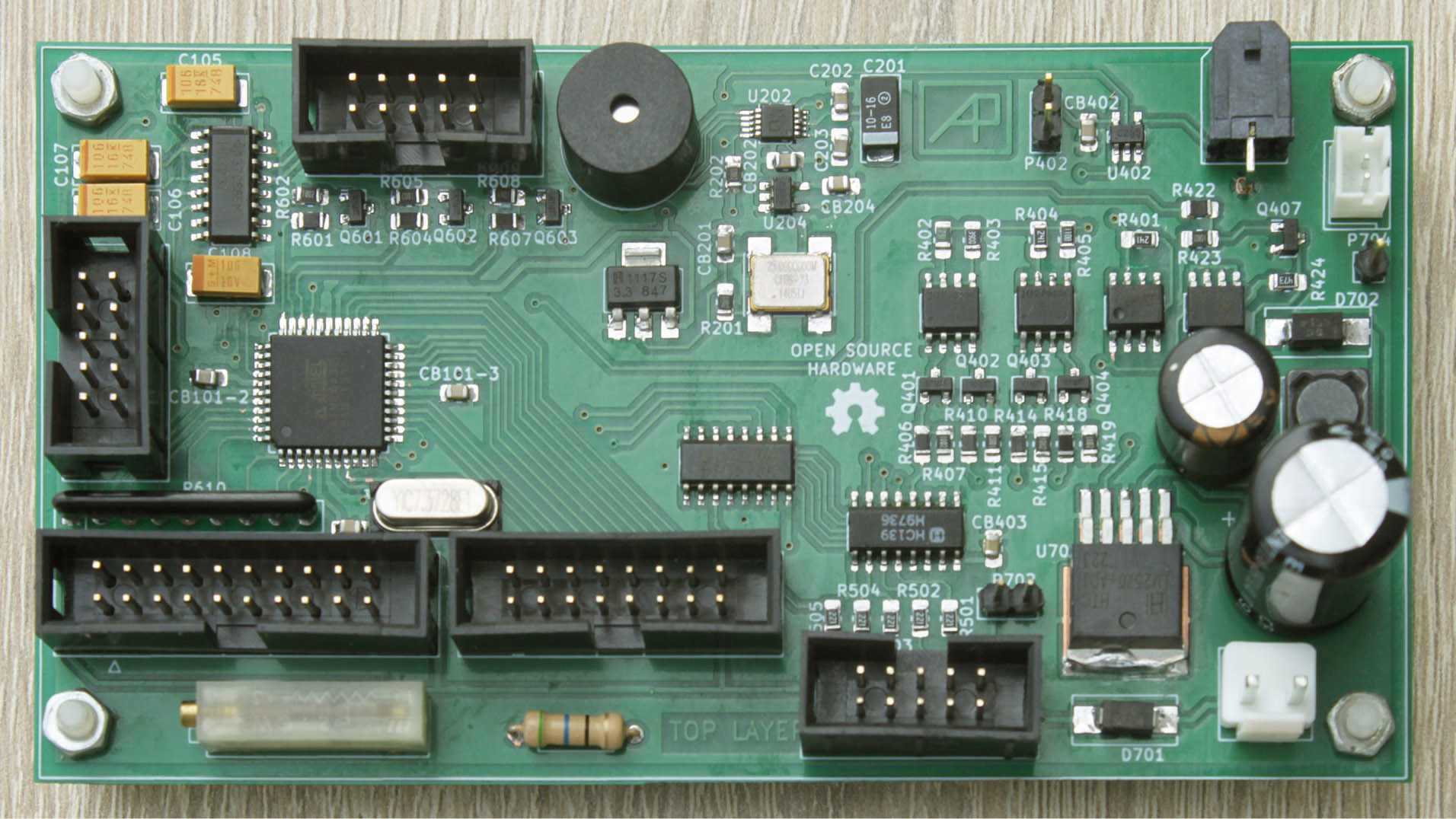

Z pewnym rozrzewnieniem przypominam sobie czasy, w sumie nie tak znowu odległe, gdy układy scalone miały klasyczne dwurzędowe obudowy, przeznaczone do montażu przewlekanego. Podobnie wszystkie elementy pasywne miały „prawdziwe nóżki”. Montaż takich elementów nie nastręczał większych trudności (fotografia 1).

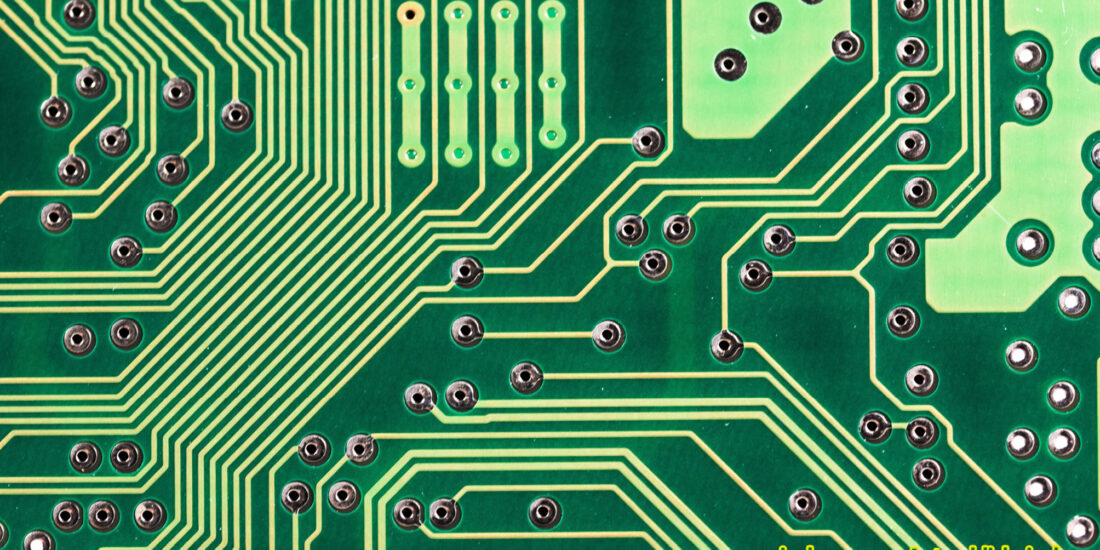

Nawet płytki PCB można było wykonać samodzielnie – zapewne wielu Czytelników skojarzy hasło: termotransfer. Największe zastosowane tam układy miały obudowy o 40 wyprowadzeniach. Można zadać pytanie, czy taka liczba pinów jest duża czy mała? Odpowiedź może nawet zaskoczyć: jest to kwestia punktu widzenia, wcześniej wystarczała, obecnie wymagania stały się większe. Dzisiaj złożoność układów scalonych jest duża, a to pociąga za sobą pewne konsekwencje: mają one dużą liczbę wyprowadzeń. Jako przykład można wskazać mikroprocesor jaki znajduje się w naszym komputerze. Już sama liczba pinów przewidzianych do obsługi szyny danych takiego procesora może przyprawić o zawrót głowy (standardem obecnie są procesory 64-bitowe). Dodając do tego konieczne wyprowadzenia szyny adresowej, zasilania układu oraz wszystkie inne piny pełniące jakąś istotną rolę otrzymujemy dużą liczbę. Jak z obudowy wyprowadzić prawie tysiąc pinów? Rzeczywistość znalazła rozwiązanie: obudowy typu BGA (ang. ball grid array – obudowa z wyprowadzeniami w postaci kulek w siatce rastrowej), jak pokazuje fotografia 2.

Tego typu układami nie będziemy się tu zajmować, gdyż wymagają one bardzo zaawansowanego wyposażenia warsztatowego, jak również wielowarstwowych płytek drukowanych. Tego typu konstrukcje są obecnie poza zasięgiem hobbystów, chociaż może to nie potrwać już długo, bo chińskie firmy produkują już płytki wielowarstwowe po akceptowalnych cenach i dostępne jest oprogramowanie (jak choćby KiCad), które jest w stanie realizować takie projekty. Jednak największą barierą do pokonania jest montaż (w warunkach domowych).

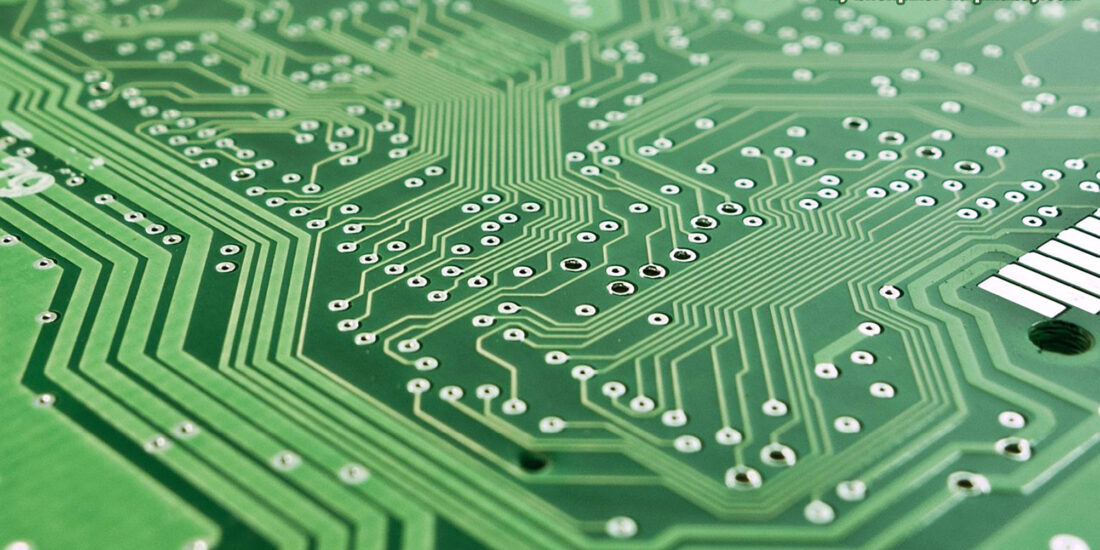

Światowe trendy w wytwarzaniu komponentów elektronicznych odciskają swoje piętno. Dążenie do miniaturyzacji implikuje wytwarzanie układów scalonych w małych obudowach. Konsekwencją tego musi być gęsty raster wyprowadzeń układu. Wiele z nich jest wytwarzanych w różnych typach obudów, zarówno przystosowanych do montażu przewlekanego z „prawdziwymi nóżkami” (ang. THT – through-hole technology) jak i powierzchniowego (ang. SMD – surface mount technology). Hobbysta ma szanse coś z tego wybrać. Niestety pewne układy są wytwarzane jedynie w obudowach SMD. Żeby było jeszcze trudniej, raster wyprowadzeń jest mały – odległość między wyprowadzeniami jest mniejsza niż 1 mm.

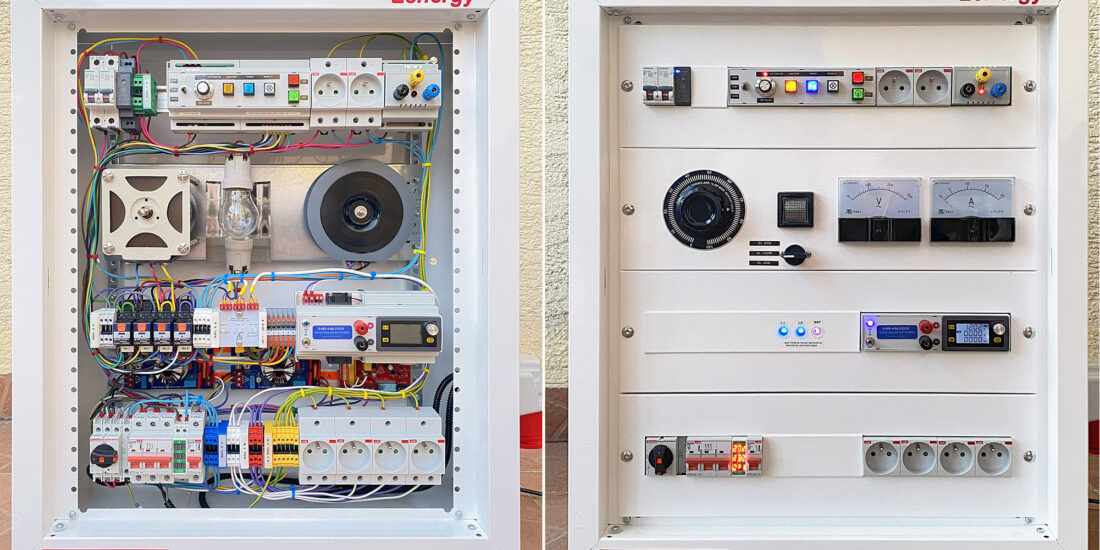

Skupiając się na rzeczywistej praktyce amatorskiej, opiszę jak w warunkach początkującego hobbysty radzić sobie z problemami. Montaż takich elementów jest możliwy. Oczywiście posiadanie stacji lutowniczej typu hot-air ułatwia pracę, jednak równie dobrze można posłużyć się standardową lutownicą kolbową (fotografia 3).

Materiały i narzędzia niezbędne przy montażu

Aby uzyskać oczekiwany efekt, konieczne jest posługiwanie się właściwymi materiałami. Do podstawowych należy zaliczyć cynę do lutowania z topnikiem, cynę o małej grubości. Im cieńsza, tym lepiej. Ja używam cyny o grubości 0,5 mm. Mała średnica pozwala dozować za pomocą lutownicy małe porcje. Jednak nawet taka grubość jest w sumie nadmiarowa i potrafi w trakcie lutowania zalać spoiwem kilka sąsiednich wyprowadzeń układu. Nie należy się tym przejmować, całość finalnie daje się „naprawić”. W tej operacji przydatny jest flux gel (fotografia 4) oraz odpowiednia taśma, będąca plecionką cieniutkich drucików miedzianych nasączonych topnikiem (fotografia 5).

Efektem ubocznym użycia żelu są „plamy” na płytce drukowanej oraz na przylutowanych podzespołach. Widok jest mało estetyczny, a dodatkowo wszystko się klei. Po zakończeniu montażu płytkę drukowaną wraz z przylutowanymi komponentami należy umyć. Wypróbowałem wiele środków i okazało się, że dobre efekty daje kąpiel w acetonie.

(…)

——– ciach! ——–

To jest tylko fragment artykułu, którego pełna wersja ukazała się w numerze październikowym czasopisma Zrozumieć Elektronikę (ZE 10/2023). Pełna wersja czasopisma umieszczona jest pod tym linkiem. Natomiast niepełna, okrojona wersja, pozwalająca zapoznać się z zawartością numeru ZE 10/2023 znajduje się tutaj.

Andrzej Pawluczuk

apawluczuk@vp.pl

Uwaga! Wskazówki, jak nabyć archiwalne numery znajdują się na stronie: https://piotr-gorecki.pl/n11

.