Niedoskonałość elementów – Rezystory praktycznie część 1

W artykule ER 001, w pierwszej części niniejszego cyklu, omówiliśmy niedoskonałości rezystorów. Problem w tym, że hobbysta zwykle nie ma informacji o parametrach posiadanych rezystorów, pochodzących głównie od nieznanych producentów. W tym artykule podane są wskazówki, jak w prosty sposób można praktycznie sprawdzić niedoskonałość rezystorów.

A wielu hobbystów chce budować rozmaite układy precyzyjne oraz szybkie. Niestety, zbyt często wyobrażenia o rzeczywistych właściwościach posiadanych rezystorów daleko rozmijają się z rzeczywistością. Parametry niekiedy okazują się dużo gorsze, niż podaje czy sugeruje sprzedawca

Na początek wspomnijmy króciutko, że niestety, sprawdzanie obciążalności, czyli maksymalnej mocy strat rezystora, byłoby trudnym zadaniem. Na szczęście w praktyce nie jest to potrzebne. Obciążalność zgrubnie szacujemy na podstawie wielkości. W praktyce zazwyczaj wystarczy, jeżeli rezystor podczas pracy nie jest gorący. Jednak niektóre rezystory mogą zgodnie z danymi katalogowymi mieć podczas pracy temperaturę sporo ponad +100°C, więc należy uważać, żeby podczas sprawdzania się nie oparzyć.

Inne bardzo ważne właściwości rezystorów można dość łatwo sprawdzić w warunkach domowych. W zastosowaniach precyzyjnych tolerancja produkcyjna okazuje się mniej ważna, natomiast ogromnie ważna jest stabilność wartości rezystancji – by jak najmniej zmieniała się podczas pracy. W niektórych zastosowaniach znaczenie mają też szkodliwe indukcyjności i pojemności, czym zajmujemy się w artykułach o wykorzystaniu przyrządu nanoVNA (artykuły oznaczone MR091…MR096).

Tolerancja i stabilność

I tak tolerancję – odchyłkę od wartości znamionowej, można sprawdzić i ewentualnie dobrać potrzebną wartość za pomocą jakiegokolwiek dokładniejszego multimetru, mierząc co najmniej kilkanaście rezystorów z jednej serii produkcyjnej. W przypadku elementów pochodzących od dobrego producenta taki test raczej nie ma sensu, bo wszystkie elementy będą mieścić się w zadeklarowanej tolerancji. Pomiary wielu elementów pochodzących z jednej serii mają sens wtedy, gdy chcemy dobrać rezystory o jak najbliższych, najlepiej idealnie jednakowych wartościach rezystancji, co jest wymagane w niektórych precyzyjnych układach.

Niemniej sprawdzanie tolerancji może mieć sens także wtedy, gdy zakupimy rezystory precyzyjne z niepewnego źródła, na przykład od jakiegoś chińskiego producenta. Nie zawsze bowiem „rezystory 1-procentowe” mają tolerancję ±1%. Wątpliwości co do tolerancji mogą powstać na przykład wtedy, gdy sprzedawca deklaruje, że tolerancja wynosi ±1%, a nominały są nie z „jednoprocentowego” szeregu E96, tylko z popularnego, „pięcioprocentowego” szeregu E24. Owszem, dostępne są też dobrej jakości rezystory o nominałach E24 z tolerancją 1%, jednak w Internecie można znaleźć informacje, że właśnie tak opisane rezystory z Chin mogą mieć gorszą tolerancję (i gorsze inne parametry). W takich przypadkach warto sprawdzić, czy rezystory rzeczywiście mają deklarowaną tolerancję.

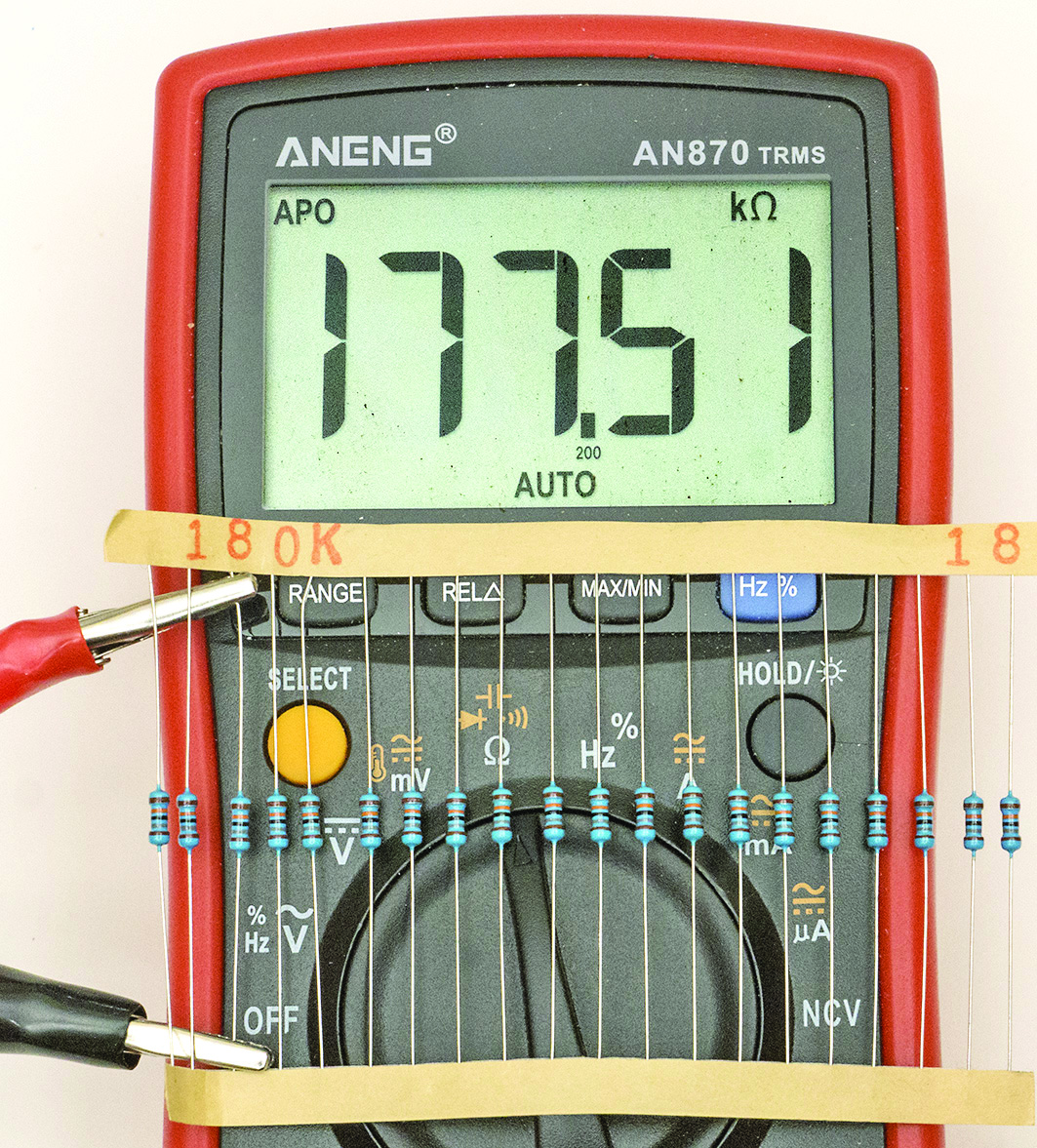

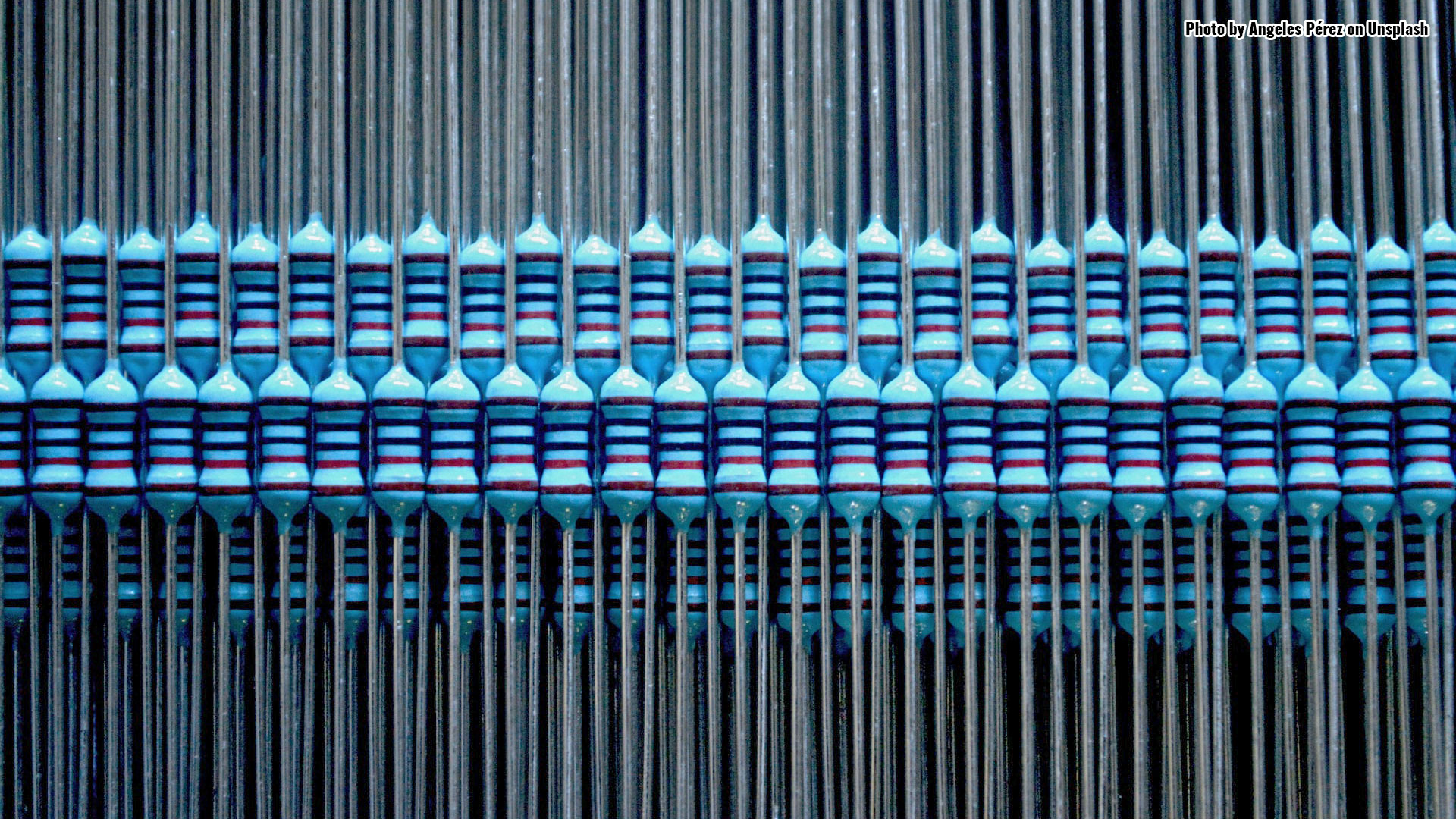

W związku z tym artykułem przetestowałem niektóre chińskie rezystory zakupione kiedyś tanio w dużym zestawie jako 1-procentowe (2600 sztuk za niecałe 50zł, czyli mniej niż 2 grosze za sztukę) – fotografia 1.

Mają one wprawdzie wartości według szeregu E24, ale są oznaczone pięcioma paskami, z ostatnim brązowym, czyli oznaczającym tolerancję ±1%. Do pomiarów wykorzystałem cieszący się dobrą opinią multimetr ANENG AN870 z wyświetlaczem 4,5 cyfry, który ma dokładność pomiaru napięcia stałego ±0,05%. Tak, ale przy pracy w roli omomierza najwyższą dokładność wynoszącą ±0,2% ma tylko na zakresach do 200kΩ – rysunek 2. Właśnie dlatego zmierzyłem rezystory o nominale 180kΩ.

Z testowanej dwudziestki kilka wartości nie mieściło się w tolerancji ±1%, a najgorszy był egzemplarz pokazany na fotografii 3, którego wartość odbiega od nominału o około 1,4%.

Pogorszona tolerancja to także pośrednia wskazówka, że koniecznie trzeba też sprawdzić inne parametry związane ze stabilnością, bowiem stabilność w praktyce okazuje się znacznie ważniejsza od tak prosto sprawdzanej tolerancji.

Otóż za pomocą precyzyjnego multimetru z kilkudziesięciu rezystorów można wybrać egzemplarz o wartości bardzo bliskiej nominału. A wręcz „idealną” potrzebną rezystancję można uzyskać z użyciem odpowiednio precyzyjnego omomierza, dołączając drugi rezystor: albo o wielokrotnie mniejszej wartości w szereg, albo o dużo większej wartości równolegle. Tak, ale może się okazać, że takie zabiegi nie mają żadnego sensu, jeżeli stabilność rezystancji jest kiepska.

Zapamiętaj: w zastosowaniach precyzyjnych ważna jest przede wszystkim stabilność rezystancji, a to można szybko i łatwo sprawdzić za pomocą… lutownicy i jakiegokolwiek, nawet popularnego i taniego miernika. Podkreślam: nie jest do tego potrzebny miernik precyzyjny, bo interesuje nas nie tyle dokładna wartość rezystancji, a jedynie zmiany tej rezystancji. U mnie po podgrzaniu gorącą lutownicą tuż przy korpusie najpierw jednej, potem drugiej końcówki najgorszego rezystora z fotografii 3, jego rezystancja zmniejszyła się do 128 kiloomów, czyli niemalże o 40%, jak pokazuje fotografia 4!

Nie do wiary – o prawie 40%!

I tak mniej więcej będzie zachowywał się ten rezystor podczas wlutowania w płytkę. Wielkość takich zmian w przybliżony sposób wskazuje nie tylko na wielkość współczynnika cieplnego TCR, ale pośrednio także na wielkość pokrewnych parametrów związanych ze stabilnością rezystancji.

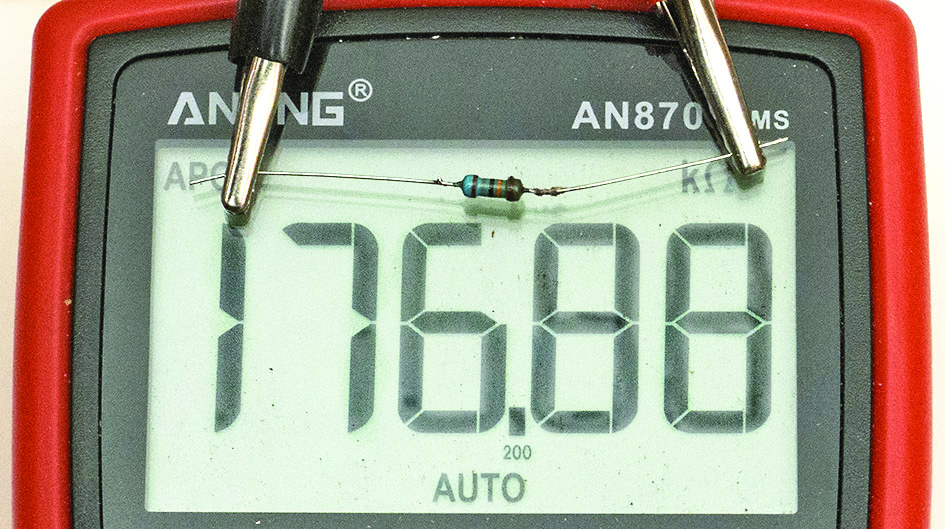

Co ogromnie ważne, po lutowaniu i ostygnięciu do temperatury pokojowej rezystancja praktycznie nigdy nie wraca do początkowej wartości. Testowany rezystor po kilkunastu minutach osiągnął wartość 176,88kΩ, jak pokazuje fotografia 5. W przypadku tego rezystora wskutek lutowania jego rezystancja trwale zmieniła się z 177,51kΩ do 176,88kΩ, czyli o około 1%!

Przedstawione fotografie 3…5 przedstawiają testy rezystora z bardzo taniego chińskiego zestawu z fotografii 1. Inne rezystory mogą mieć dużo gorsze albo dużo lepsze właściwości. Aby to zbadać, w ten sam sposób potraktowałem 1-procentowy rezystor o wartości 187kΩ, czyli o nominale z szeregu E96. Na początku miał 187,30kΩ. Podczas grzania rezystancja malała, potem zaczęła rosnąć, ale to nie ma znaczenia. Po ostygnięciu rezystancja wynosiła 186,65kΩ. Czyli podczas symulowanego lutowania zmieniła się o około 0,35%.

W zapasach nie znalazłem innego rezystora przewlekanego o rezystancji około 180kΩ, dlatego wziąłem stary opornik MŁT (a więc nie najgorszy, metalizowany) o nominale 200kΩ 5%, Przed testem miał 203,5kΩ, po grzaniu rezystancja ustaliła się na wartości 204,8kΩ. Czyli po próbie lutowania rezystancja zwiększyła się o 0,64%. Trzy testowane rezystory pokazane są na fotografii 6.

Cóż więc z tego, że za pomocą jakiegoś bardzo precyzyjnego miernika przed lutowaniem dobierzemy potrzebną rezystancję z dużą dokładnością, na przykład 0,2%, czy nawet 0,1%, jeżeli potem wskutek lutowania zmieni się ona w nieprzewidywalny sposób… W opisanych testach zmiany po lutowaniu wyniosły 0,35…1%, ale mogą być większe albo mniejsze.

Ciąg dalszy tego rodzaju eksperymentów opisany jest w artykule ER009.

Piotr Górecki